Nach der Fertigstellung der DIY Dremel CNC Fräse, welche auch zu meiner vollsten Zufriedenheit ihren Dienst verrichtet, verspürte ich nach kurzer Zeit den Wunsch nach mehr Arbeitsfläche (der nächste Subwoofer kommt bestimmt 😉 )

Beim Bau der QmF handelt es sich um eine Artikelreihe, d.h. von der Idee bis zur Inbetriebnahme gibt es mehrere Artikel zum Thema. Für eine schnelle Navigation hier die Direktlinks aller bis jetzt erschienenen Teile zum Bau der Quadratmeter-Fräse

QmF Teil 1 - Warum QmF und das Design in Tinkercad

QmF Teil 2 - ReDesign und Z-Achse

QmF Teil 3 - Bau vom Grundrahmen und der Y-AchseHinweis : Der hier von mir vorgestellte Bauvorschlag unterliegt der Creative Commons CC BY-NC-SA Lizenz. Was das im Detail genau bedeutet, kann hier nachgelesen werden, für den privaten Gebrauch ist der Nachbau ausdrücklich erlaubt und erwünscht.

Hinweis 2: Bei der Fräse handelt es sich um ein "Work-in-Progress" Projekt, d.h. es kann durchaus hier und da Updates / Upgrades geben, die bereits veröffentlichte Bauabschnitte betreffen. Von daher macht es Sinn, vor einem Nachbau erst alle Artikel durchzulesen.

Was also tun? Natürlich kam als erstes die Option in den Sinn, den Fahrbereich der X-Achse von der Dremel CNC einfach zu vergrößern. Die Teile für eine 60x60cm Version (Außenmaße) würden sich mit knapp 70 Euro in Grenzen halten.

Die andere Möglichkeit wäre, eine komplett andere und diesesmal zu 100% selber konstruierte CNC zu bauen. Nach ein paar Überlegungen war die Vergrößerung der Dremel CNC schnell verworfen und die Idee der "QmF" geboren...

QMF - die Quadratmeter-Fräse (natürlich CNC gesteuert)

Für die QMF hatte ich ziemlich schnell ein Lastenheft zusammen, welches natürlich auch entsprechend umgesetzt werden soll :

- Außenmaße von gut 1m x 1m (daher auch die Namensgebung), was einen Arbeitsbereich von ca 80cm x 80cm ergeben sollte.

- Kräftige Nema 23 Motoren, (erstmal) gesteuert mit einem Arduino + CNC Shield und DRV8825 Treiberbausteinen

- Keine gedruckten Teile, Verbindungsteile aus gefrästen Hart-PVC und evtl später ersetzt durch Aluminium.

- Aufbau als Portalfräse

- Stabile 1605 16mm Gewindespindeln

- Später : Endschalter, um die Mechanik vor "Fehlfahrten" zu schützen

- 500W Spindel, aber für die Zukunft upgradefähig

- Achsen so verwindungssteif wie möglich (in Bezug auf Preis)

- So gut es möglich ist, sollen alle Teile bei deutschen Händlern gekauft werden.

- Auch wenn nicht in China gekauft wird - das Budget für die Mechanik (ohne Motoren) liegt bei ca. 500-600 Euro

- Preis für alles weniger als 800 Euro

Nachdem die groben Vorgaben auf dem Zettel standen, ging es in Tinkercad im kleinen Maßstab an das Design der Fräse. Natürlich findet man bei der QMF diverse Einflüsse von anderen Selbstbau-Fräsen (mittlerweile gibt es ja so gut wie jede Form schon), aber ich wollte doch etwas Eigenständiges entwickeln.

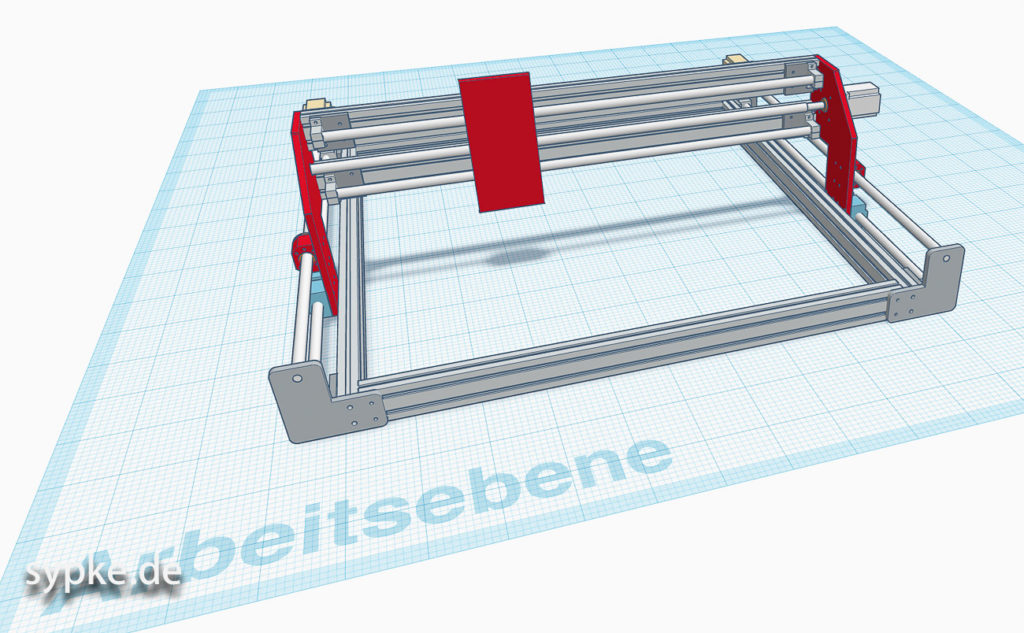

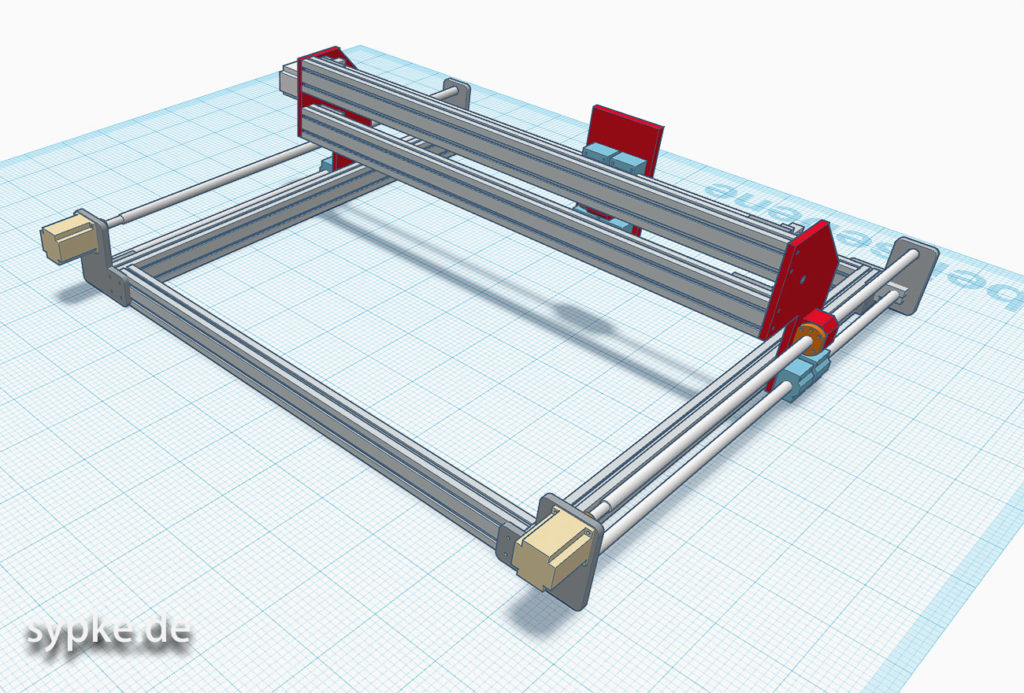

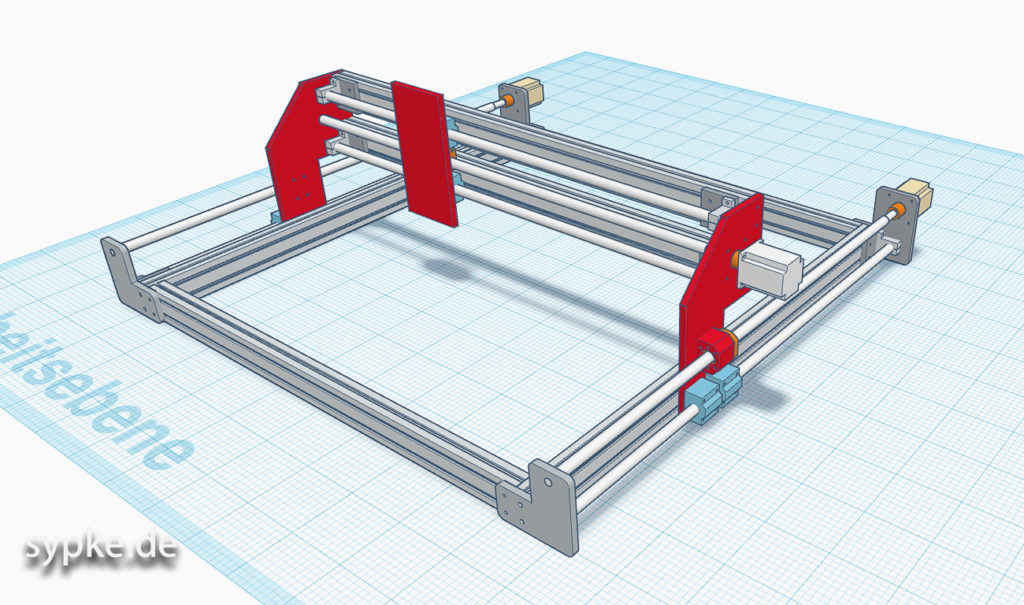

Die CAD Zeichnung zeigt die Fräse, allerdings noch ohne Z-Achse. Hier bin ich mir noch nicht sicher wie ich die bauen werden und ob es ein Direktantrieb wird oder Z über einen Riemen gefahren wird.

Im nächsten Teil der Artikelreihe geht es um die Bestellung der ersten Teile und den Zusammenbau des Rahmens. Stay Tuned!

Moin Daniel,

zuerst einmal mein aufrichtiges Kompliment für Deine bisher geleistete Arbeit! Respekt wers selber macht 😉

Auch ich habe mir erstmal für den Anfang und zum lernen eine 3010pro aus der Bucht geholt... ist erst vor ein paar Tagen angekommen und noch nicht zusammen gebaut. Und schon habe mache ich mir Gedanken, wie ich an eine ca. 100x40x10cm große Granit-Platte eine eigenbau Fräsmaschine bauen kann...

Anyway, wenn ich Dir vielleicht einen kleinen Tip oder Rat zu Deinem Projekt geben darf?

Selbstverständlich ist das nur meine Meinung, aber ich würde die Führungsschienen Deiner Y-Achse um 90° drehen und "stehend" auf ein quadratisches Alu-Profil montieren... Weil, die "Kipp-Kräfte" oder das Drehmoment welches zwangsläufig beim Zerspanen auf diese Lager wirkt, rotieren um die X-Achse... der dünne "stütz"-Steg der runden Führung könnte damit evtl. Probleme bekommen? Oder direkt diese fast quadratichen liearen Führungsschienen verwenden? Desweiteren würden so die Y-Führungen etwas weiter nach oben rücken und den Hebel zur X-Achse verkürzen. Die Antriebsspindeln könnten dann an den Platz der ursprünglichen Führungsschiene wandern...

Bin schon sehr gespannt wie es bei Deinem Projekt weitergeht und freue mich auf weitere Beiträge.

Viele Grüße und gutes Gelingen.

PS.: Bei mir werden die Beschriftungen der unten stehenden Eingabefelder NICHT angezeigt... Ich hoffe es kommt trotzdem an?

Moin Peter,

danke für deinen Kommentar 🙂 Ich mache mir mal Gedanken zu deinem Verbesserungsvorschlag, weiß aber nicht ob ich den noch einbauen kann (hab die Teile schon alle hier liegen). Der Stützsteg ist jedoch nicht so schmal, ich denke mal so gute 4-5mm dick. Mal sehen ob ich da noch was umplanen kann.

Dir noch ein schönes WE 🙂