Nachdem ich seit Erscheinen der ersten beiden QmF Artikel erstmal mit anderen Projekten beschäftigt war (stay tuned und so...) geht es nun endlich an die Praxis, d.h. der Zusammenbau der Fräse und das evtl ausmerzen von Designfehlern. Es geht los mit dem Grundrahmen.

Beim Bau der QmF handelt es sich um eine Artikelreihe, d.h. von der Idee bis zur Inbetriebnahme gibt es mehrere Artikel zum Thema. Für eine schnelle Navigation hier die Direktlinks aller bis jetzt erschienenen Teile zum Bau der Quadratmeter-Fräse

QmF Teil 1 - Warum QmF und das Design in Tinkercad

QmF Teil 2 - ReDesign und Z-Achse

QmF Teil 3 - Bau vom Grundrahmen und der Y-AchseHinweis : Der hier von mir vorgestellte Bauvorschlag unterliegt der Creative Commons CC BY-NC-SA Lizenz. Was das im Detail genau bedeutet, kann hier nachgelesen werden, für den privaten Gebrauch ist der Nachbau ausdrücklich erlaubt und erwünscht.

Hinweis 2: Bei der Fräse handelt es sich um ein "Work-in-Progress" Projekt, d.h. es kann durchaus hier und da Updates / Upgrades geben, die bereits veröffentlichte Bauabschnitte betreffen. Von daher macht es Sinn, vor einem Nachbau erst alle Artikel durchzulesen.

Wenn man sich mal kurz Gedanken macht, dann wird die Quadratmeter-Fräse groß und entsprechend schwer. Es ist bei Baubeginn schonmal ein guter Zeitpunkt, sich über ein Untergestell Gedanken zu machen, welches auch das spätere Gewicht der Fräse bequem aushält. 50-60kg dürften es bestimmt werden - ein Gestell aus Alu ist in der Planung und wird natürlich auch als eigener Artikel vorgestellt.

Planungsupdates

Bevor es an den Bau des Grundrahmens geht, möchte ich nochmal ein kurzes Update zur Planung der QmF geben, denn ein wenig hat sich geändert :

- Nachdem meine (noch aktuelle) CNC, die DIY Dremel CNC (siehe Artikel) nicht mehr so will wie ich (aktuell ist da einfach der Wurm drin), musste ich einige Teile (X-Achsen Halter, Spindel-Platte), die ich eigentlich aus Hart-PVC fräsen wollte, nun doch drucken. Und dass, wo ich eigentlich auf Druckteile von Grund auf verzichten wollte.

Aber gut, aktuell habe ich weder Zeit noch Lust, den/die Fehler in der Dremel-CNC zu suchen, dann eben mit gedruckten Teilen.

Der Plan ist jetzt, dass die QmF nach Inbetriebnahme mit den 3D Druck Teilen ihre Teile aus Hart-PVC (oder doch gleich Alu?) selber fräst. Auch gut. - Durch die Fehlersuche an der Dremel CNC, bei der ich unter anderem auch die Elektronik beäugt habe, habe ich festgestellt, dass das Gehäuse der Elektronik einfach zu klein ist. Ursprünglich wollte ich die Elektronikbox der Dremel-CNC 1:1 übernehmen, aber jetzt kommt doch ein neues Gehäuse.

- Wenn das Gehäuse schon neu kommt, werde ich das Arduino CNC Shield mit den aufgesteckten Motoren-Treibern durch TB6600 Treibermodule ** ersetzen. Ich verspreche mir dadurch mehr Power an den Motoren sowie ein besseres Wärmemanagement der Treiberbausteine. Wenn mehr Strom an den Motoren ankommen soll, wird auch ein größeres 12V Netzteil ** benötigt. Logisch.

- Als Schnittstelle zwischen dem Arduino und den Treibermodulen wird das IndyShield von Nikodem Bartnik fungieren. Sicherlioch könnte ich auch eine eigene Platine designen, aber warum das Rad neu erfinden? Und die Platine von Nikodem sieht zudem sehr clean aus. Bestellt und bereits bestückt.

Grundrahmen - Teileliste

Vor dem Zusammenbau haben die Götter die Teilebeschaffung gelegt - also heisst es erstmal virtuell einkaufen. Bei den Schrauben habe ich absichtlich gleich größere Mengen angegeben, da auch bei X und Z viele Schraubentypen, welche für den Grundrahmen benutzt werden, verwendet werden.

| Anzahl | Typ | Abmessungen mm |

| 2 | Aluprofil 30x60 Nut 8 | 1000 |

| 2 | Aluprofil 30x60 Nut 8 | 900 |

| 12 | Eckverbinder | |

| 4 | Verbinder Hart PVC | |

| 2 | Kugellager 6800ZZ | 10x19x5 |

| 1 | Grundplatte, Siebdruck, Dicke 18mm | 1000 x 965 |

| Anzahl | Größe | Wo |

| 8 | M8 x 30 ** | Verbinder HartPVC - Grundrahmen |

| 8 | Scheiben M8 ** | Verbinder HartPVC - Grundrahmen |

| 8 | M6 x 20 ** | Verbinder HartPVC - Grundrahmen |

| 8 | Scheiben M6 ** | Verbinder HartPVC - Grundrahmen |

| 8 | Nutensteine Nut 8 / M6 ** | Verbinder HartPVC - Grundrahmen |

| 20 | M6 x 16 ** | Grundplatte - Grundrahmen |

| 20 | Hammermutter T8 | Grundplatte - Grundrahmen |

Beschaffungsquellen

Wie schon im Eingangsartikel geschrieben, wollte ich soweit möglich, beim Bau der Fräse deutsche Händler unterstützen und habe auch dementsprechend viel in Deutschland bestellt. Da unser Baumarkt schraubenmäßig eher überschaubar sortiert ist, habe ich die Schrauben + Scheiben in V2A (Edelstahl) über Amazon bezogen (ebenfalls dt. Hersteller), von daher auch die Amazon Links in der Teileliste.

Die 19mm dicke Siebdruckplatte habe ich im örtlichen Baumarkt gekauft. Und noch eine Anmerkung : die Siebdruckplatte ist nicht die Opferplatte, diese wird später auf der Siebdruckplatte montiert. Die Siebdruckplatte wird im weiteren "Grundplatte" genannt.

Bei folgenden Händlern habe ich die Teile für die QmF direkt in deren Shops bestellt (allgemeine Auflistung, nicht jeder Händler wird für jeden Bauabschnitt benötigt) :

- Blank Profiltechnik - Aluprofile und Befestigungsteile (Hammermuttern, Winkel)

- RC Letmathe - Gleitlager, Wellen, Wellenkoppler, Kugellager, Nema 23 Motoren....

- CNC-Discount - alles, was bei RC Letmathe zum Bestelldatum nicht lieferbar war

Nutensteine vs. Hammermuttern

Damit nicht zu viel Verwirrung entsteht, möchte ich vor Baubeginn einmal kurz den Unterschied zwischen einem Nutenstein (links) und einer Hammermutter (rechts) kurz erklären

- Der Nutenstein muss in das Profil eingeschoben werden, ein nachträgliches einsetzen von außen ist nicht möglich.

- Die Hammermutter hat weniger Auflagefläche im Profil, kann aber nachträglich von außen in das Profil gesteckt werden, Beim Festdrehen der Schraube dreht sich die Hammermutter um 90° mit und verriegelt damit.

Teile im Eigenbau

Ganz ohne "custom-build-parts" geht es nicht und gleich beim Grundrahmen werden 6 Teile aus 10mm dicken Hart-PVC Platten verbaut, welche noch entsprechend bearbeitet werden müssen (ich habe die Teile mit meiner Dremel-CNC gefertigt). Wer keinen Zugriff auf eine CNC Fräse hat, kann die Teile auch bei einer Schlosserei um die Ecke fertigen lassen oder zur Not auch mit dem 3D Drucker anfertigen (65% Infill und eine Wandstärke von 3-4mm sollte es für die Stabilität schon sein). Holz bzw 18mm dickes Multiplex würde wohl auch gehen, hier sind aber die Maße zu kontrollieren und ggf. anzupassen.

Hier findest du die Dateien zum selberdrucken (.STL) . Der Download startet, wenn du auf das Symbol unten klickst. Sollte das bei dir nicht klappen, mit rechter Maustaste auf den Link klicken und "Ziel speichern unter" auswählen.

Aus den STL Dateien kann man dann auch entsprechend SVG Daten für den Einsatz einer CNC Fräse etc extrahieren.

Der Zusammenbau des Grundrahmens

Sind alle Teile per Post geliefert worden und auch die Custom-Parts fertig für den Einbau, kann der Zusammenbau beginnen. Bevor es losgeht, müssen die Aluprofile (auch die kommenden für die X und Z Achse) an den Stirnflächen aber noch mit M8 Gewinden versehen werden (u.U. Loch aufbohren auf 6,8mm)

Als erstes sollte man sich eine möglichst ebene Fläche suchen, wo man das Grundgestell aufgebaut und ausgerichtet werden kann. Dann legt man schonmal alle Teile so hin, wie sie gleich zusammengefügt werden.

Dann werden in die beiden hinteren Hart-PVC Platten (also gegenüber den Platten welche die Motoren halten) die Kugellager eingepresst, das geht mit einem Schraubstock sowie zwei Holzklötzen als Schutz für das PVC recht easy. Vom Einschlagen würde ich abraten, da kann durch die Schläge (selbst wenn Holz dazwischen ist) eher was kaputt gehen.

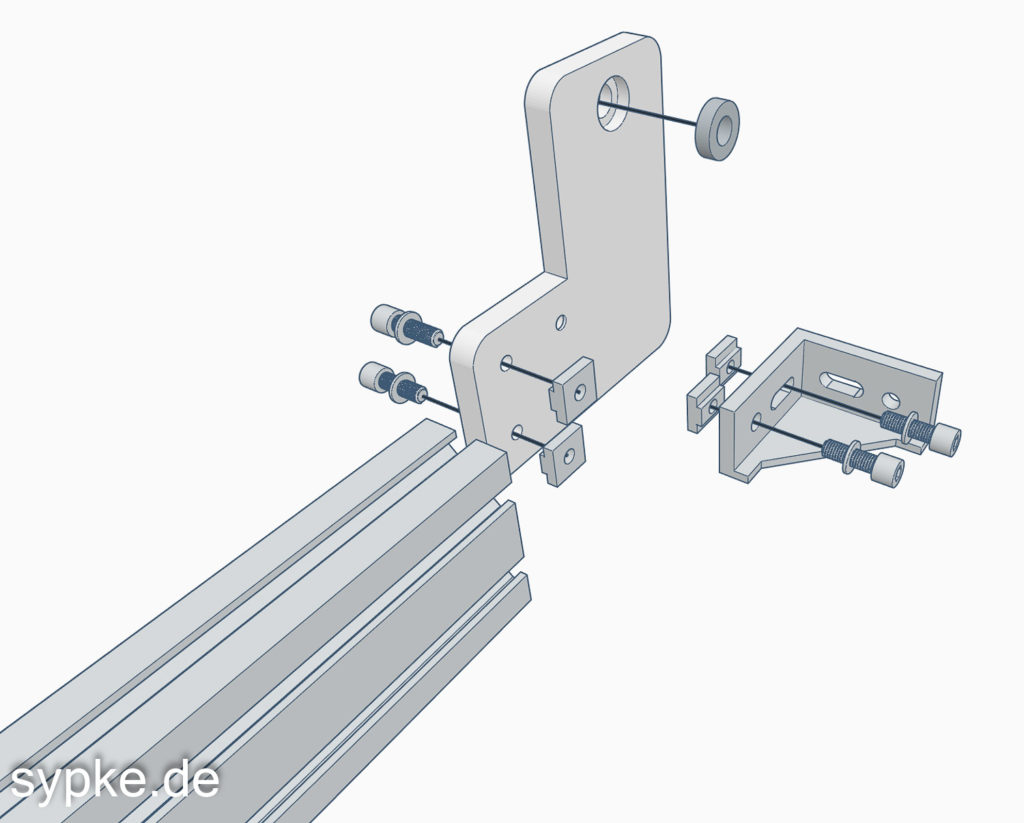

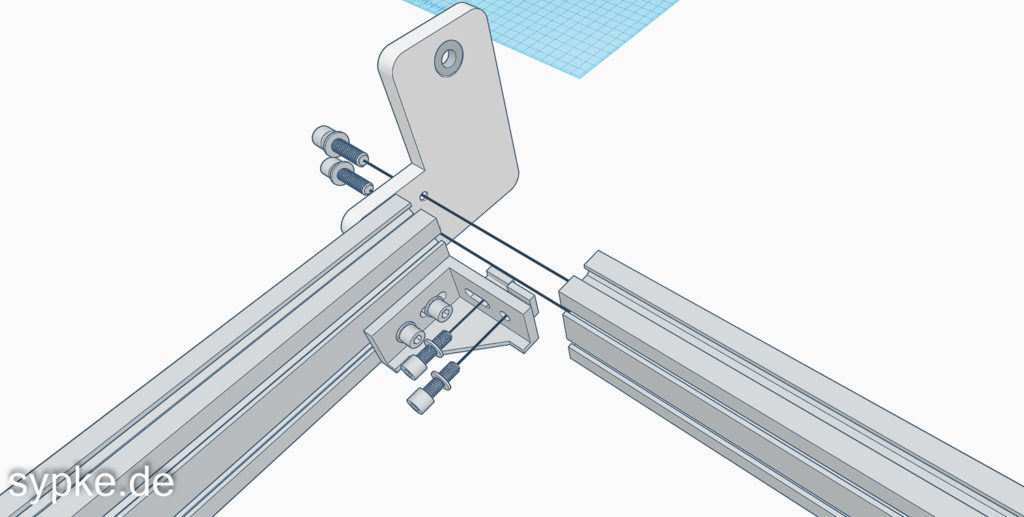

Jetzt werden die Innenwinkel mit Schrauben und Nutensteinen versehen, eingeschoben und lose angezogen

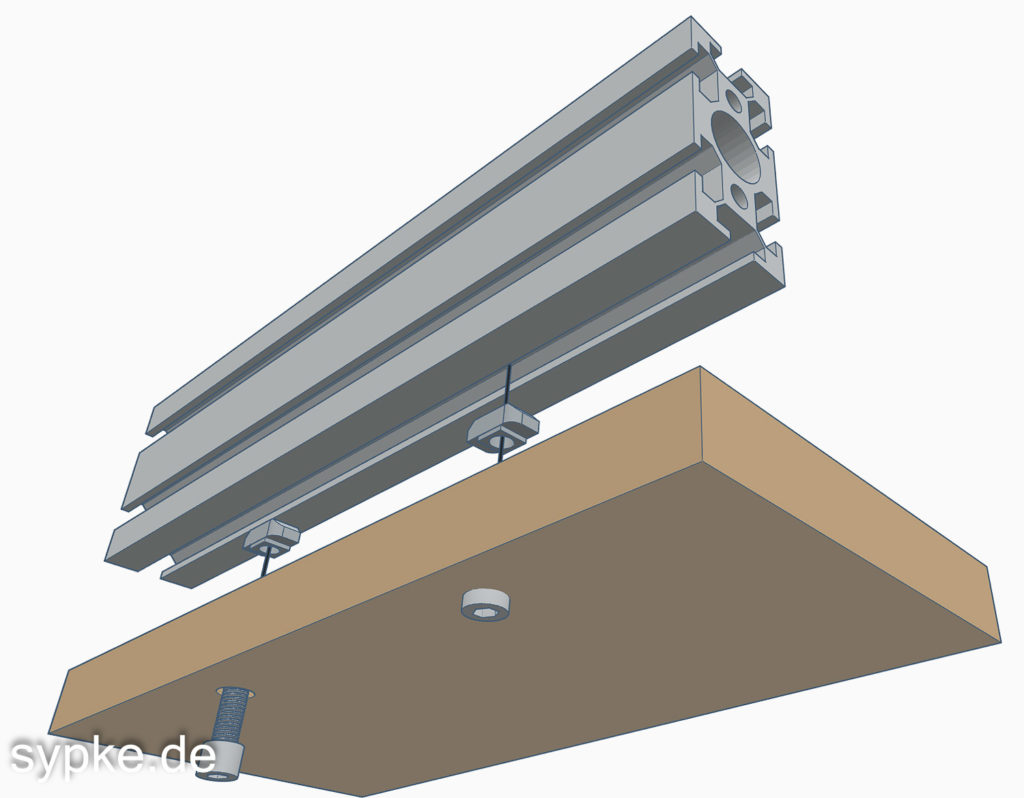

Wenn der Rahmen soweit montiert ist, ist es an der Zeit, die Siebdruckplatte (glatte Seite zeigt in Richtung spätere Z-Achse) anzubauen. Dafür werden mit 1,5cm Abstand zur Außenkante rundum 5mm Löcher gebohrt und mit einer Flachsenkung versehen (wer keinen M6 Flachsenker ** hat, senkt normal und ersetzt die benötigten Schrauben mit einer Senkkopfversion . Die Platte wird mit M6x Schrauben sowie passenden Hammermuttern versehen

Vor Baubeginn müssen die M8 Gewinde in die Aluprofile geschnitten werden

Die Skizze zeigt die Reihenfolge beim Rahmenbau - 1

Die Skizze zeigt die Reihenfolge beim Rahmenbau -2

Verbindung der Grundplatte mit dem Rahmen via T8 M6 Hammermuttern

So schaut es in echt von unten aus

Der Grundrahmen ist fertig - im Bild bereits zu sehen die Spindeln der Y-Achse (kommt im nächsten Teil)

Hinweis

** = Amazon Affilate Links

Hallo Daniel. Bist du mit deiner CNC Fräse schon weiter gekommen? Ich bin gesoannt auf den nächsten Teil.

Gruss, David

Hallo David,

ja in der Tat - die QmF hat bereits gut 1 Jahr im Betrieb hinter sich und einige Upgrades erfahren. Ich müsste echt mal nen neuen Artikel schreiben, aber aktuell fehlt mir einfach die Zeit. Mal sehen....

Solltest du bei Tinkercad ein Konto haben, so findest du den Plan der QmF hier -> https://www.tinkercad.com/things/efIKprP8Ew4