Nachdem ich in einem anderen Artikel kurz erläutert habe, warum ich mich für die DIY Dremel CNC und gegen die MPCNC entschieden habe (da mag jeder natürlich seine persönlichen Schwerpunkte anders setzen) werde ich jetzt nun hier den Aufbau und die Inbetriebnahme dieser kleinen aber feinen CNC Fräse beschreiben.

Update 19.07.

Ich habe das Elektronik-Gehäuse mit einem Lüfter ausgestattet. Da die DRV8825 Treiber im Betrieb doch sehr warm werden, habe ich mich für eine aktive Kühlung via 60x60x15mm Lüfter entschieden. Im Gehäuse Download weiter unten ist bereits der neue Deckel enthalten

Bevor es hier weiter geht, möchte ich nochmal auf die originale Bauanleitung (in Englisch) von Nikodem Bartnik hinweisen, an der auch ich mich orientiert habe. Es kann sicher nicht schaden, sich die dort verlinkten YouTube Videos vor Baubeginn einmal anzuschauen.

In diesem Artikel geht es um den Bau aber auch um eigene Modifikationen an der DIY Dremel CNC, welche ich in den Bau einfließen lassen habe.

DIY Dremel CNC – Meine Modifikationen

Bevor es an die Teilebschaffung ging, habe ich mir ein paar Gedanken über meine zukünftige Fräse gemacht und folgende Modifikationen sind dabei herausgekommen:

- Ich habe gleich von Anfang an auf die 500W Spindel (3000 - 12000 U/min) samt Netzteil und Drehzahlregelung gesetzt, der Dremel erscheint mir aktuell als unpassend für meine zukünftigen Fräs-Vorhaben.

- Die im Originaldesign zu druckenden 5mm zu 8mm Koppler habe ich durch gekaufte aus Metall ersetzt.

- Die gedruckten Winkel, welche den Rahmen und die Mittelstreben von Innen verbinden, wurden ebenfalls durch Versionen aus Metall ersetzt.

- Alle wichtigen Schrauben verfügen für einen besseren Kraftschluss zum Werkzeug über einen Innensechskant bzw. Torx Kopf.

- Das 12V Steckernetzteil musste einem potenteren Netzteil von Meanwell weichen, welches in einem selbstdesigntem + gedruckten Gehäuse (zusammen mit dem Arduino, dem Shield sowie dem Spindelnetzteil) eingebaut wird – dieses Netzteil versorgt auch die Motoren mit ausreichend Strom über das CNC Shield.

- Zur Sicherheit habe ich einen NotAus-Taster in den Versorgungstrang des 500W Fräsmotors eingebaut. Im Notfall ist das Teil schneller gedrückt als irgendein Button in der Software mit der Maus angeklickt. Ich habe bewusst nur die Versorgung zum Fräsmotor unterbrochen. Damit kann ich auch beim Fräserwechsel den Motor gegen unbeabsichtigtes Anlaufen wegschalten.

- Da ich eher der ungeduldige Typ bin, habe ich bis auf die 500W Spindel (die kommt aus Tschechien) alles in Deutschland bestellt (Amazon Links weiter unten). Wer Geld sparen möchte (und auch die Lieferzeit erdulden kann), kann natürlich auch in China bei den üblichen Verdächtigen (Banggood, Aliexpress etc. pp. ) die Teile bestellen.

- Da man Schrauben immer gebrauchen kann, habe ich hier immer die nächst größere Stückzahl geordert (zB 40 Stück statt 34). Auch hier kann man sparen, wenn man die genaue Stückzahl kauft (Hornbach ist zB. bei Schrauben sehr gut sortiert).

- Ich habe einen dt. Händler gefunden, der die benötigten Aluprofile / Präzisionswellen auch in den benötigten Längen anbietet -> keine Sägearbeiten nötig. Die 120mm und 280mm T8 Spindeln müssen aber nach wie vor nachträglich auf das passende Maß gekürzt werden, wofür eine kleine Flex zum Einsatz kam.

- Bei den Motoren habe ich mich extra für die etwas teuren Motoren von StepperOnline entschieden, da sie über eine gute Haltekraft verfügen, bei den günstigen China-Krachern weiß man das so nie genau.

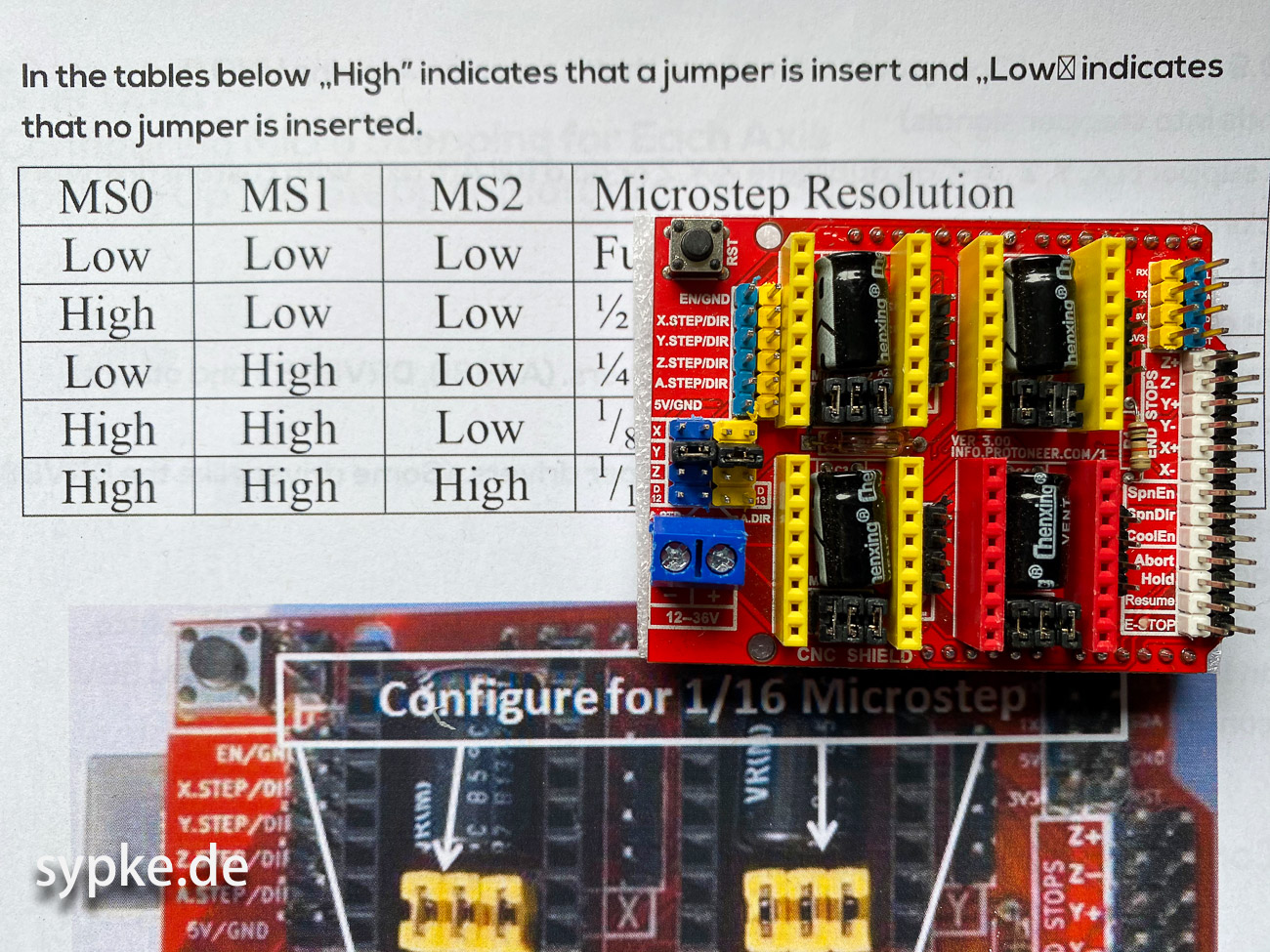

- Auch die Motoren-Treiber habe ich gegen andere Modelle ersetzt. Anstatt der A4988 Treiber habe ich mich für die DRV8825 entschieden, da diese statt 1/16 Microstepping sogar 1/32 unterstützen (siehe auch in diesem Artikel den Abschnitt Kalibrierung).

- Über die Montage von Endschaltern habe ich nachgedacht, sind aktuell jedoch nicht geplant. Wenn man bei der Sache ist und man weiß, wie groß der Arbeitsraum der Fräse ist, sollte es eigentlich nicht zu Problemen mit Kollisionen kommen.

DIY Dremel CNC – die Teile aus dem 3D Drucker

Ohne die Teile aus dem 3D Drucker geht es nicht, ich habe die Teile ohne Modifikationen gedruckt mit einem Infill von 55% (wie bei den PLA-Parts der MPCNC empfohlen). Alle STLs gibt es auf Thingiverse, wobei ich für meinen Bau nur folgende Teile je einmal gedruckt habe :

- spindle_carriage.stl

- x_axis_carriage_left.stl

- x_axis_carriage_right.stl

- y_axis_motor_holder_left.stl

- y_axis_motor_holder_right.stl

- y_axis_rod_holder_left.stl

- y_axis_rod_holder_right.stl

- TOOL_bed_drill_tool.stl (Hilfwerkzeug zum einfachen Bohren)

- TOOL_drill_support.stl (Hilfwerkzeug zum einfachen Bohren)

- 500W_spindle_mount.stl (Achtung, eigenes Thing auf Thingiverse)

Wie schon im Einleitungsartikel geschrieben, die Dremel CNC kommt mit deutlich weniger Druckteilen aus als die MPCNC, was in meinen Augen für die mechanische Stabilität der Maschine nur von Vorteil sein kann.

Da das Gehäuse für die Netzteile (Achtung! 230 Volt!) sowie den Arduino neu designt werden mussten, gibt es hier die entsprechenden STL Dateien als ZIP File :

Der Download startet, wenn du auf das Symbol unten klickst. Sollte das bei dir nicht klappen, mit rechter Maustaste auf den Link klicken und "Ziel speichern unter" auswählen.

DIY Dremel CNC – die restliche Hardware

Hier noch eine Liste der restlichen Hardware, wie oben bereits angesprochen mit (relativ) schnellen Versand aus Deutschland (bzw Tschechien für die Frässpindel). Das heißt : schneller da, kein Stress mit dem Zoll und bei Reklamation zügige Abwicklung. Das heißt aber auch : mitunter höhere Preise gegenüber Lieferung aus China (mir ist es den Aufpreis wert).

Bei der folgenden Hardware-Auflistung handelt es sich (bis auf die Frässpindel und den Notaus-Taster) um Amazon-Affiliate Links, d.h. wenn ihr über diese Links einkauft, dann unterstützt ihr diesen Blog mit einer kleinen Provision – ihr müsst aber natürlich nicht mehr bezahlen als sonst. Wollt ihr ein paar Euros sparen und/oder den Entwickler dieser Fräse unterstützen, so nutzt doch die Einkaufslinks von Nikodem. Alle Teile aus meiner Liste belaufen sich auf ca. 340 Euro (ist natürlich von den Tagespreisen abhängig).

| Bestellmenge | Bezeichnung |

| 1 | 5x Nema 17 Stepper Motoren |

| 1 | CNC Shield mit 4x DRV8825 Motortreibern |

| 1 | Arduino Uno R3 |

| 1 | Meanwell 12V / 25W Netzteil |

| 1 | NotAus Schalter |

| 1 | DC Hohlstecker für Arduino Board |

| 1 | Jumper (100 Stück Packung) |

| 1 | Kaltgerätebuchse mit Schalter für Einbau |

| 1 | 500W Frässpindel mit Netzteil und Halter |

| 2 | Aluprofil 20x20mm / 600mm lang |

| 4 | Aluprofil 20x20mm / 300mm lang |

| 2 | Präzisionswelle 12mm / 310mm lang |

| 2 | Präzisionswelle 12mm / 530mm lang |

| 2 | Präzisionswelle 12mm / 140mm lang |

| 2 | T8 Gewindespindel mit Mutter / 500mm lang |

| 1 | T8 Gewindespindel mit Mutter / 280mm lang |

| 1 | T8 Gewindespindel mit Mutter / 120mm lang |

| 2 | Linearlager, 10 Stück |

| 1 | 608zz Kugellager, 8 Stück |

| 1 | Koppler 5mm auf 8mm, Alu, 5 Stück |

| 1 | T-Mutter, Hammerkopf, M5, 50 Stück |

| 1 | Metallwinkel 2x2x2cm , Alu, 25 Stück |

| 1 | M6x25mm Schraube, 10 Stück |

| 1 | M6 Unterlegscheiben, 50 Stück |

| 1 | M5x10mm Schraube, 30 Stück |

| 1 | M5x8mm Schraube, 20 Stück |

| 1 | M5x16mm Schraube, 10 Stück |

| 1 | M3x20mm Schraube, 10 Stück |

| 4 | M3x12mm Schraube, 10 Stück |

Nicht vergessen :

- Fräser- und Gravierbits (ich empfehle die von SainSmart)

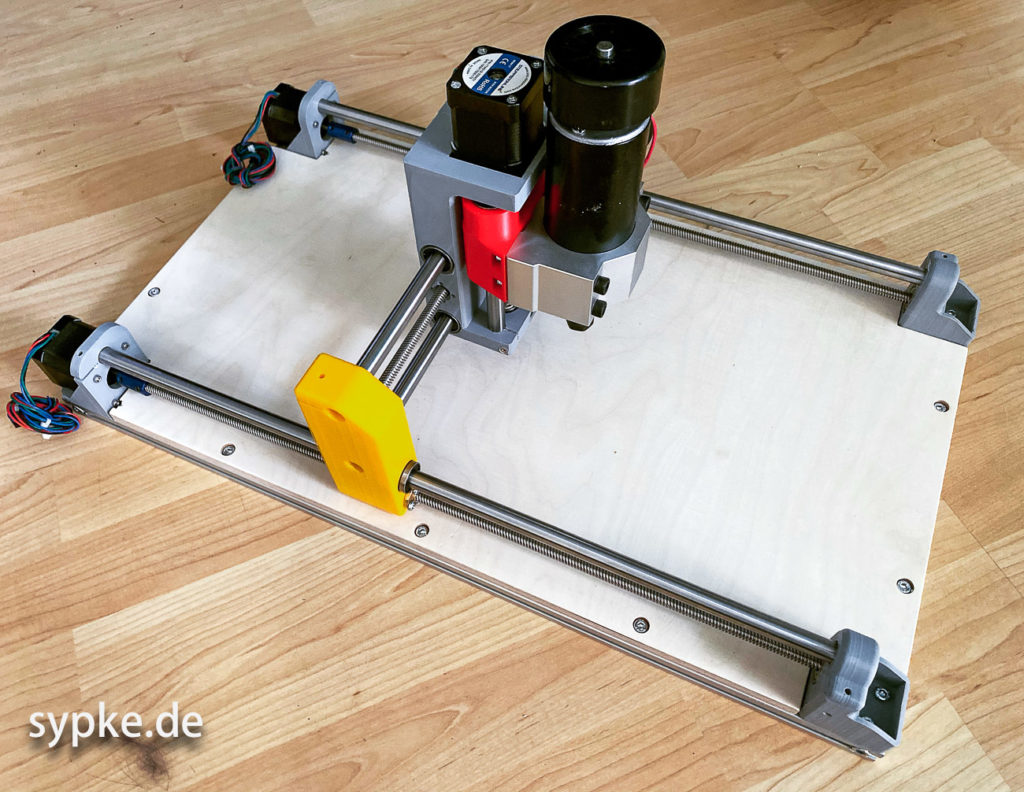

- Bodenplatte aus Multiplex/Siebdruckplatte (12mm sind eine gute Wahl), idealerweise mit ausreichend M5 Einschraubmuttern zur Werkstückbefestigung versehen.

Optionale Hardware :

- Sensor für Z-Achse

- Endschalter für alle Achsen (Halter müssen selber gebaut werden)

DIY Dremel CNC – Zusammenbau der Mechanik

Der Zusammenbau erfolgt genau so, wie Nikodem es in seinen Videos zeigt. Besondere Hindernisse sind bei der Montage keine aufgetreten, wenn man sich Zeit nimmt und auch mal eine Kaffeepause einlegt, dann kann die Fräse gemütlich an einem Nachmittag zusammen gebaut werden.

Hier und da muss noch ein Loch gebohrt werden (zB. bei den Profilleisten), was aber dank der gedruckten Bohrhilfen von Nikodem easy von der Hand geht.

Wichtig : Die Schrauben schön fest ziehen (aber auch dran denken - nach fest kommt ab). Gerade die Madenschrauben der Achs-Koppler sind anfällig für die Vibrationen der laufenden Maschine. Es kann auch nicht schaden, Schraubensicherung zusätzlich zu benutzen, ich habe es auf jeden Fall gemacht.

Die Z-Achse ist fertig

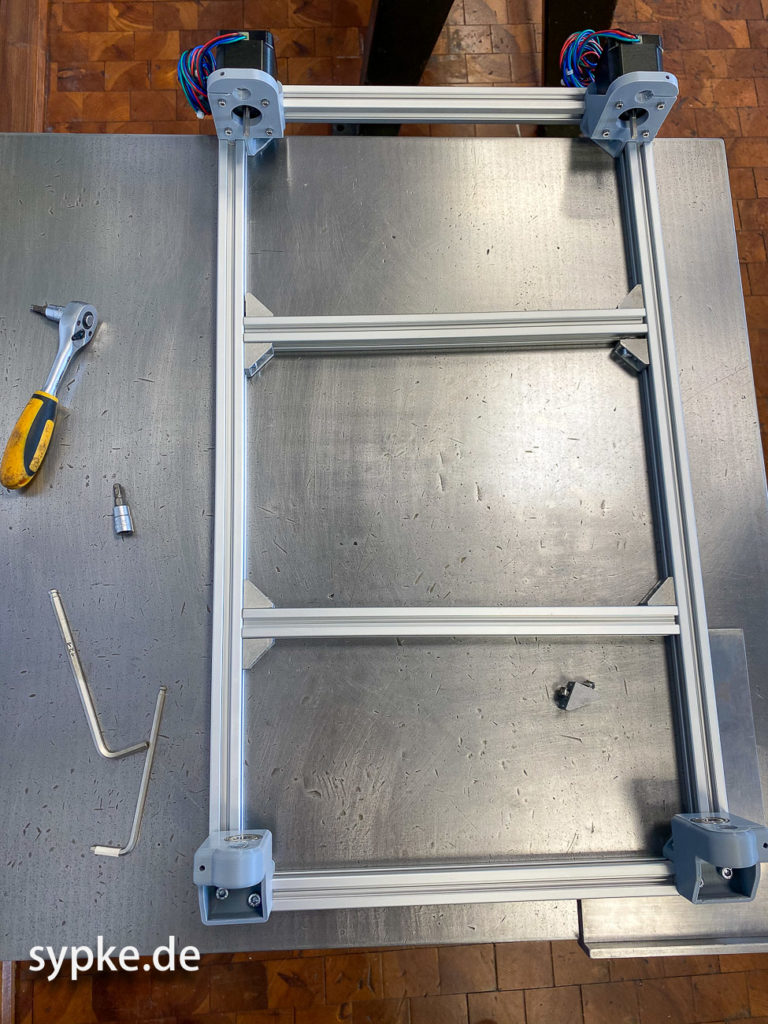

Ausrichten der Grundplatte auf einer Anrichtplatte aus Metall

Ausrichten der Grundplatte auf einer Anrichtplatte aus Metall

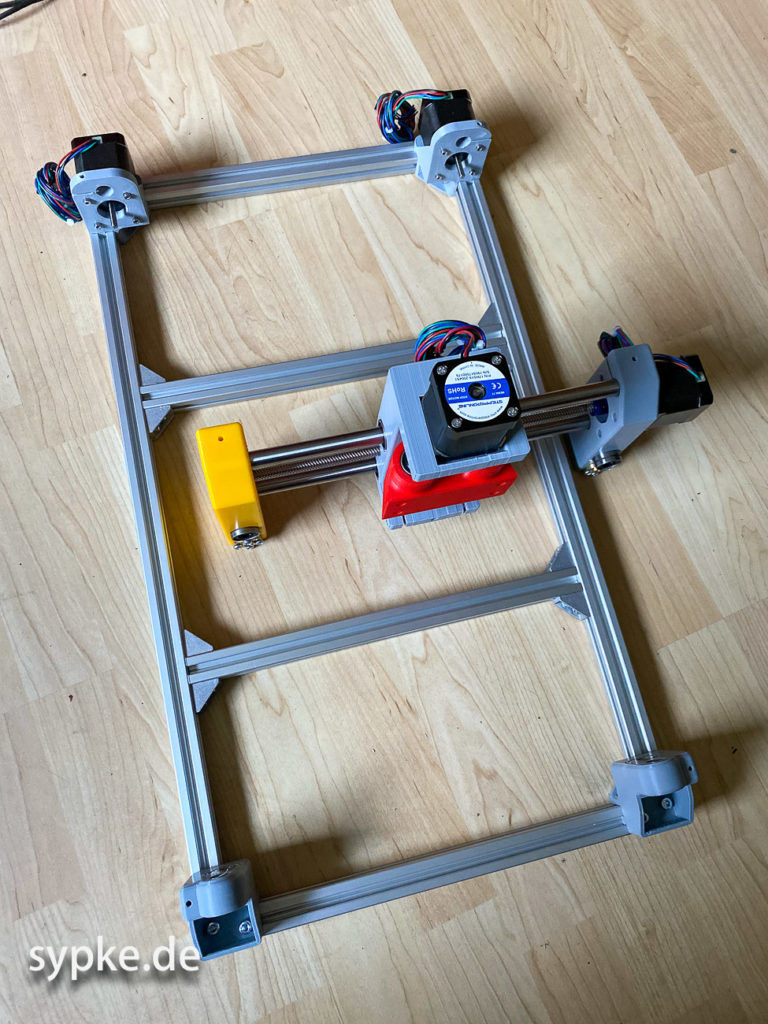

Die Endmontage kann beginnen

Die MPX Platte wird für die Montage vorbereitet

So langsam nähert sich der mechanische Teil der Ziellinie

Die Mechanik wäre fertig, jetzt fehlt noch der elektronische Part

DIY Dremel CNC – Verdrahtung der Elektronik

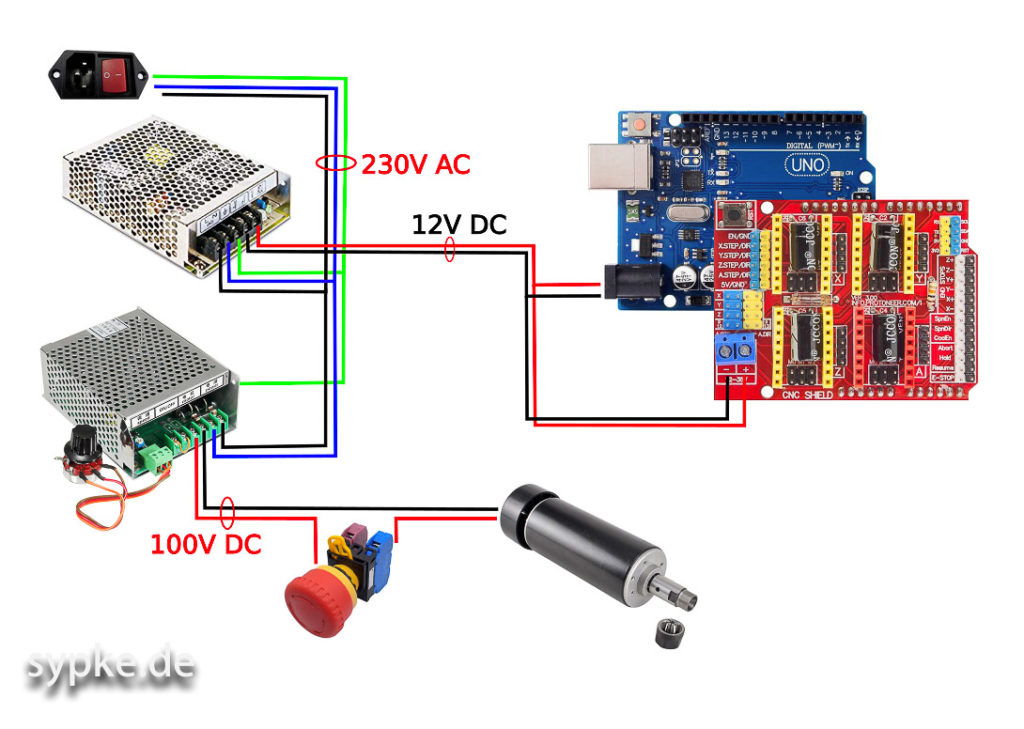

Achtung, Wichtig! Teile der Verdrahtung führen 230V AC bzw. 100V DC (Frässpindel). Lebensgefahr! Wer nicht weiß, auf was bei der Verdrahtung zu achten ist, sollte seiner Gesundheit zuliebe einen Fachmann ranlassen! Umsetzung/Nachbau auf eigene Gefahr!

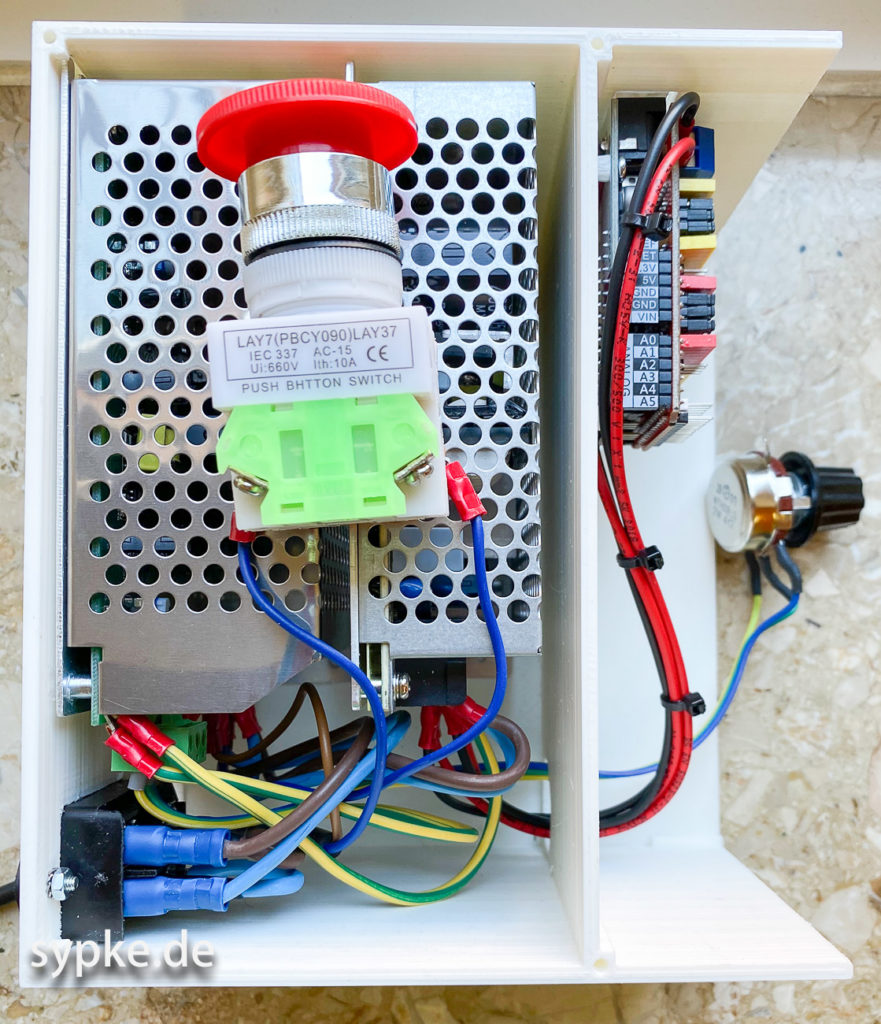

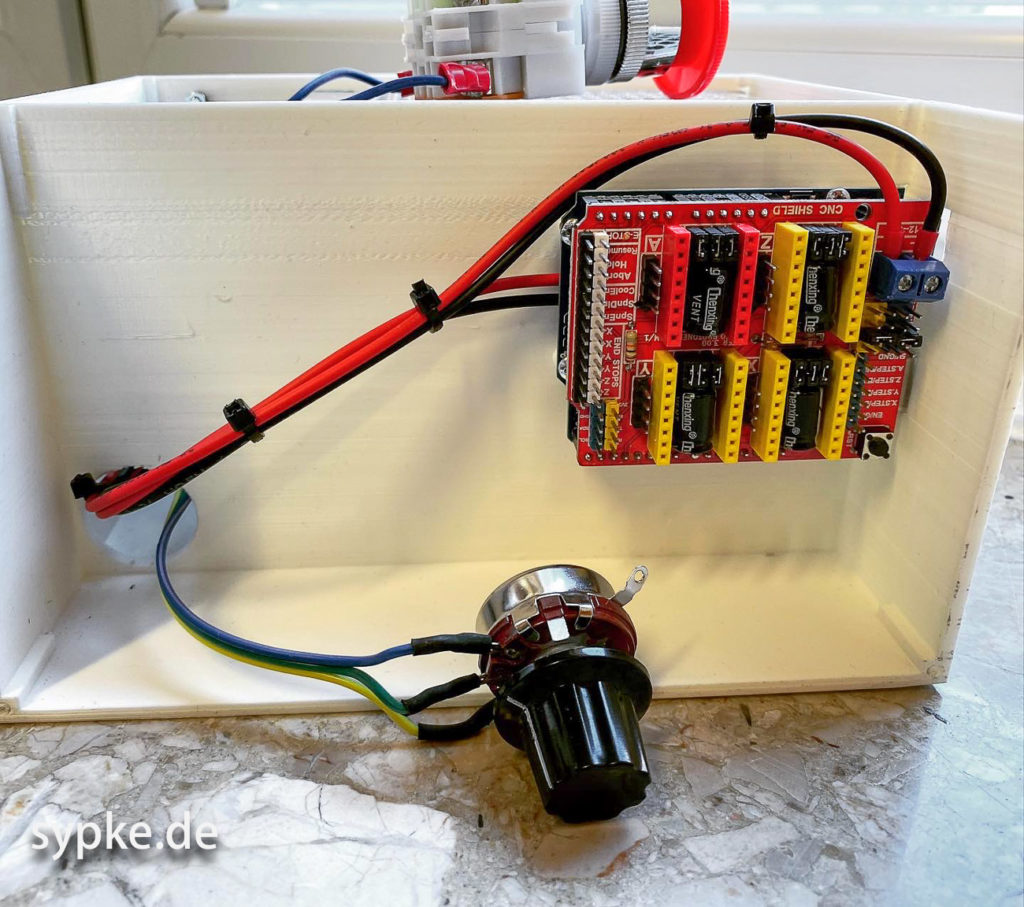

Die beiden Netzteile sowie der Arduino werden im gedruckten Gehäuse verstaut, das Poti für die Spindelgeschwindigkeit kommt in das dazugehörige Loch, der NotAus ragt oben aus dem Gehäuse raus und unterbricht bei Bedarf die Stromversorgung der Spindel. Eine Kaltgerätebuchse versorgt die beiden Schaltnetzteile mit Strom aus der Steckdose. Der Schaltplan im Detail für die Elektronik sieht folgendermaßen aus :

Das 12V Netzteil versorgt den Arduino sowie das CNC Shield, welches für die Versorgung der Motoren einen eigenen Anschluss hat.

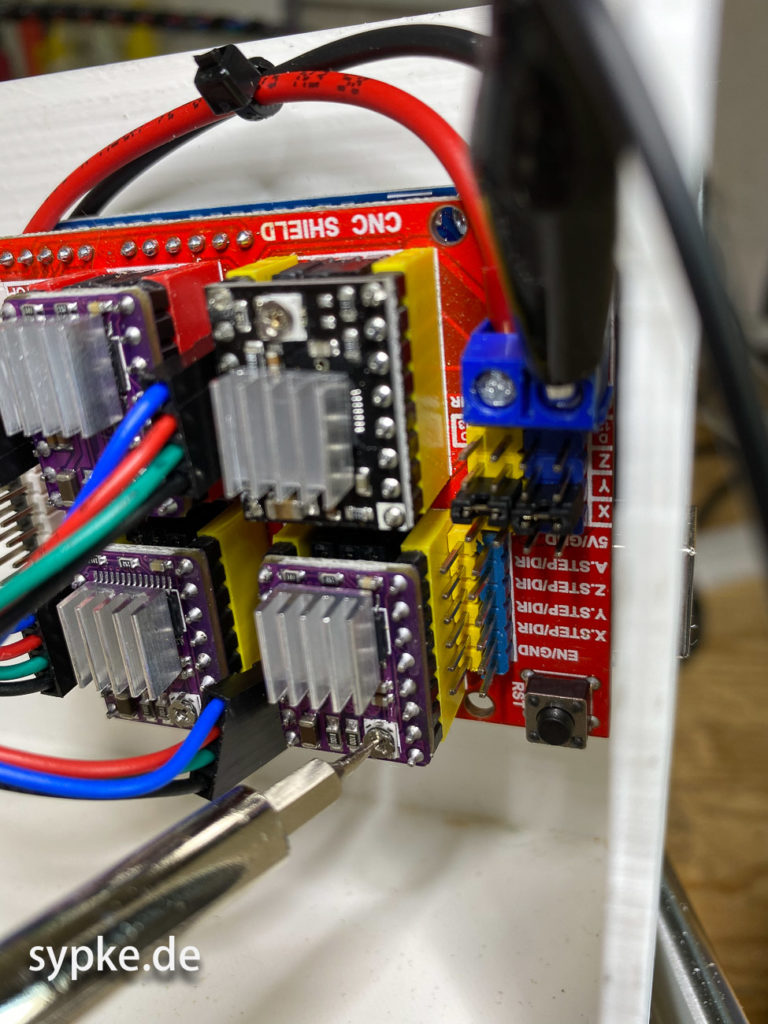

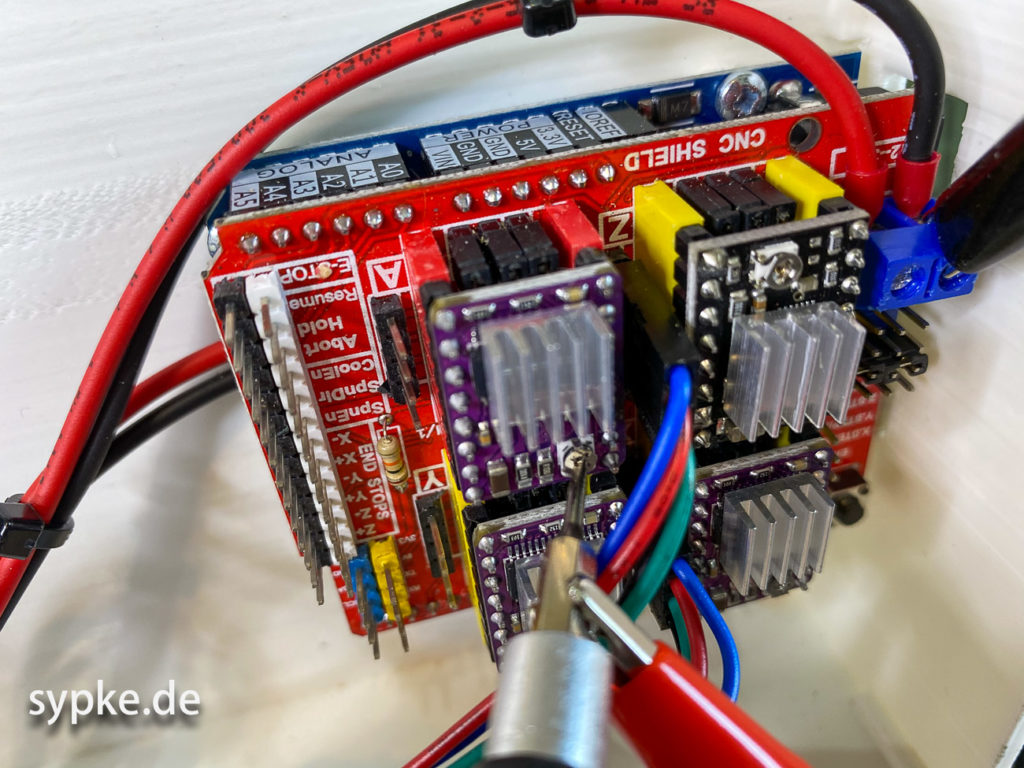

Bevor der Arduino mit Shield + Treibern eingebaut wird, sollte :

- der Arduino programmiert sein (siehe Video)

- die Mikrosteps auf dem Shield richtig eingestellt sein

- die Treiber mit den Kühlkörpern versehen sein.

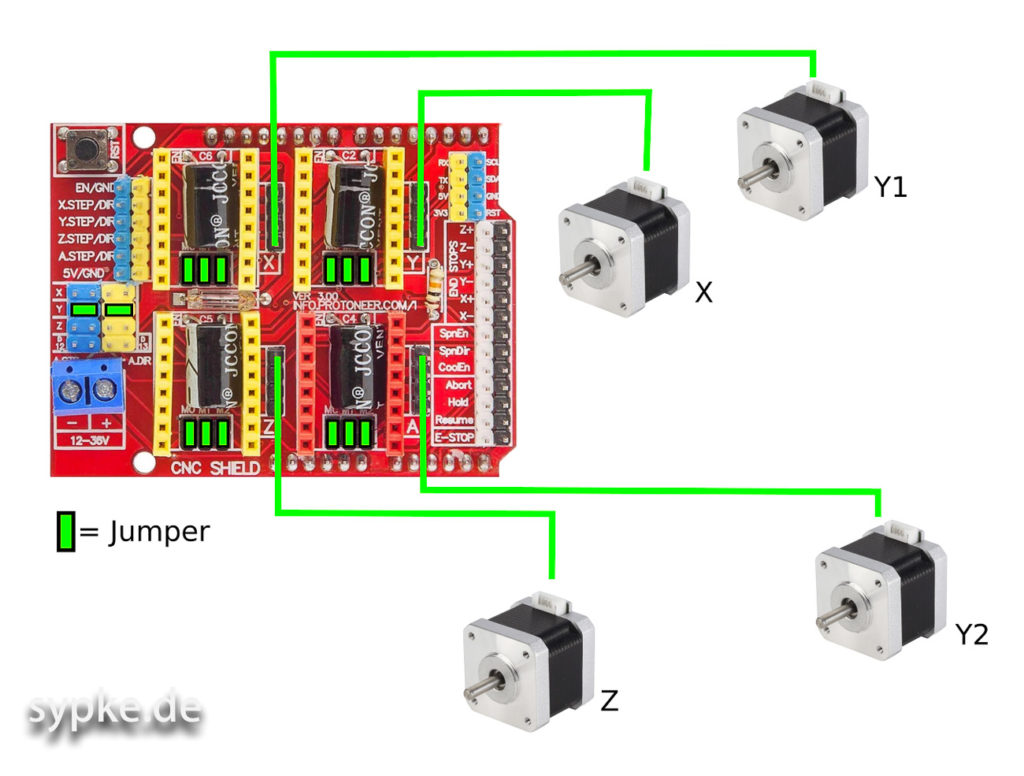

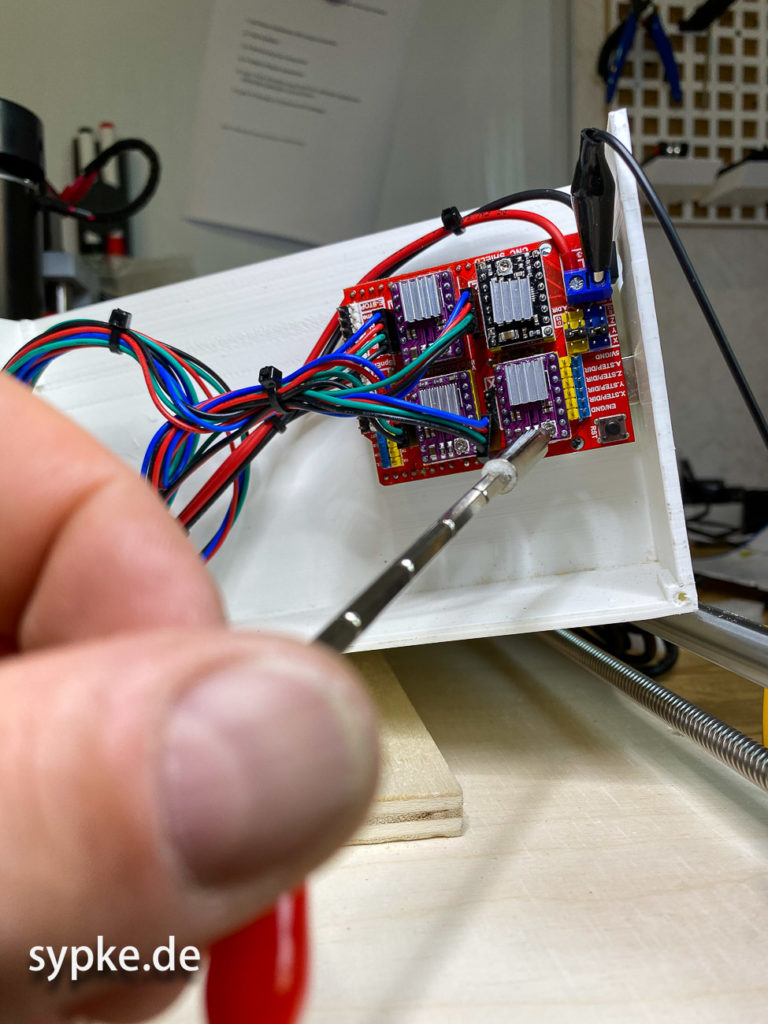

Für die Bestückung des CNC Shields mit Jumpern sowie der Verkabelung mit den Motoren habe ich ebenfalls eine kleine Grafik erstellt :

Und so schaut es in meinem selbstgedruckten Gehäuse dann aus, wenn alles eingebaut ist - die Motoren sind noch nicht angeschlossen...

DIY Dremel CNC – Inbetriebnahme

Jetzt kommt der große Moment, die Dremel CNC kann (vorher Geschwindigkeitsregelpoti auf Linksanschlag drehen) eingeschaltet werden (erstmal ohne USB Verbindung zum PC). Alles ruhig, keine Rauchwolken und es stinkt nichts? Prima, dann gibt es schon einmal keine groben Verdrahtungsfehler. Mit dem Poti kann jetzt der erste Test gemacht werden, ob die Spindel anläuft, sich die Drehzahl ändert und sich auch wieder abschalten lässt.

Probleme, Teil 1

Bei mir zeigte sich allerdings , das zwei der fünf gelieferten DRV8825 Motortreiber defekt waren (grrrr). Von daher war ich gezwunden, für die Z-Achse ein A4988 Treiber, den ich noch liegen hatte, einzusetzen.

Bevor jemand fragt : ja, ein Mischbetrieb ist problemlos möglich.

Nachdem das Problem aus der Welt geschafft war, ging es nun daran die Fräse mit dem PC zu verbinden...

Dremel CNC an Easel anmelden

Wie auch bei meiner SainSmart Genmitsu 3018 Fräse nutze ich als G-Code Compiler (das, was bei einem 3D Drucker der Slicer ist) Easel, welches (leicht eingeschränkt) auch kostenlos genutzt werden kann.

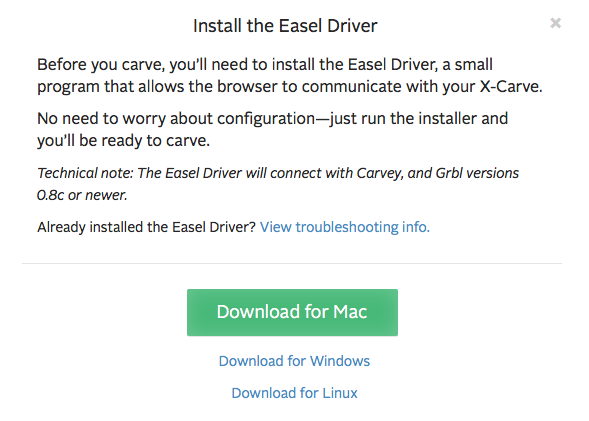

Die Herstellzung der Kommunikation mit Easel und der Fräse ist eigentlich kein großes Ding, nach der USB-Verbindung von Fräse und PC sind wenige Mausklicks zur Konfiguration nötig :

- Fräse mit dem Rechner über USB verbinden

- Easel im Browser laden und einloggen

- Auf "Carve" (rechts oben) klicken, ein Fenster öffnet sich. Ggf den benötigten Treiber downloaden und installieren

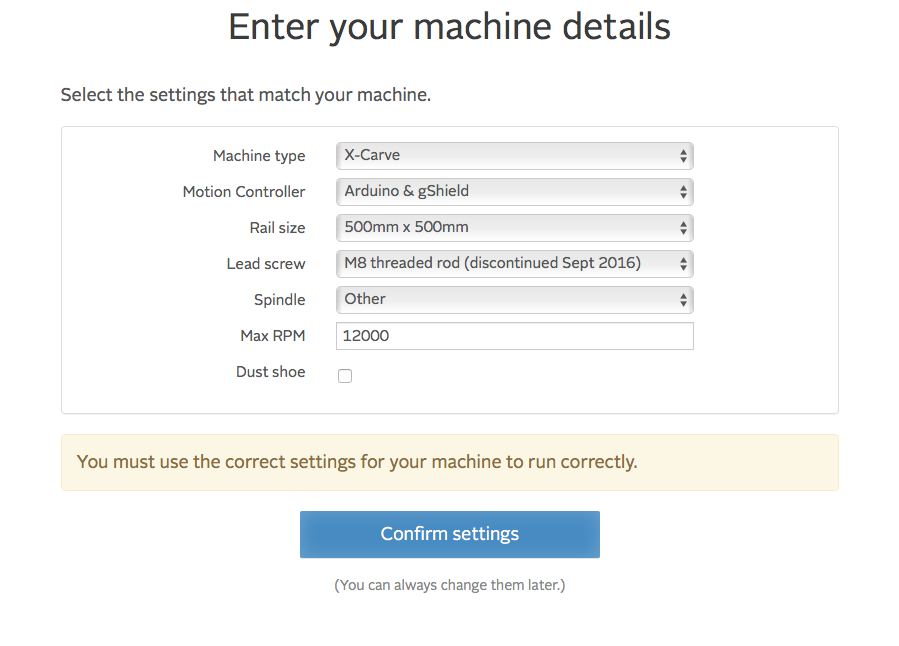

- Als Maschine "X-Carve" einstellen und den COM-Port für die Verbindung zur CNC angeben. Jetzt sollte sich das Fenster wieder schließen

- Auf "Machine" und dann auf "Set up your machine" klicken

- Einstellungen gemäß Bild vornehmen und auf "Confirm settings" klicken

- Com Port eingeben

- Die Funktion / richtige Richtung der Achsenbewegung testen und bestätigen. Sollte eine Achse in die falsche Richtung drehen, dann einfach am CNC Shield den Stecker des betroffenen Motors um 180° drehen. Alternativ kann man auch bei der betroffenen Achse in Easel "no" anklicken, und die Richtung wird in der Easel-Software gedreht. Das würde ich allerdings nicht empfehlen, denn wenn man auf eine andere Software wechselt, ist die Drehrichtung wieder falsch.

- Unter "Spindle settings" die Auswahl auf "manual" stellen (da die 500W ER11 Spindel per Hand mit dem Poti gestartet wird).

- Im "Limit switch setup" "Disable homing" anklicken, da es keine Endschalter an den Achsen gibt.

- Sofern keine Z-Probe vorhanden ist (Sensor für die Z-Achse) muss bei "Do you have a Z-Probe" auf "No" geklickt werden.

- Fertig. Wenn man möchte, kann jetzt noch eine Testfräsung durchgeführt werden.

Ansonsten kann man sich die Konfiguration auch in diesem Video (englisch) anschauen :

Probleme, Teil 2

Nach der Konfiguration konnte ich dann auch schon über die Steuerung von Easel (oben rechts das Icon mit den vier Pfeilen) die CNC Maschine fahren.

Juhu, alle Achsen fahren, aber was ist denn jetzt wieder? Aus irgend einem Grund fahren die beiden Motoren der Y-Achse (am CNC Shield die Anschlüsse, welche mit Y und A bezeichnet sind) nicht gleichmäßig, einer der beiden "stolpert" beim Drehen... Hä ?!?

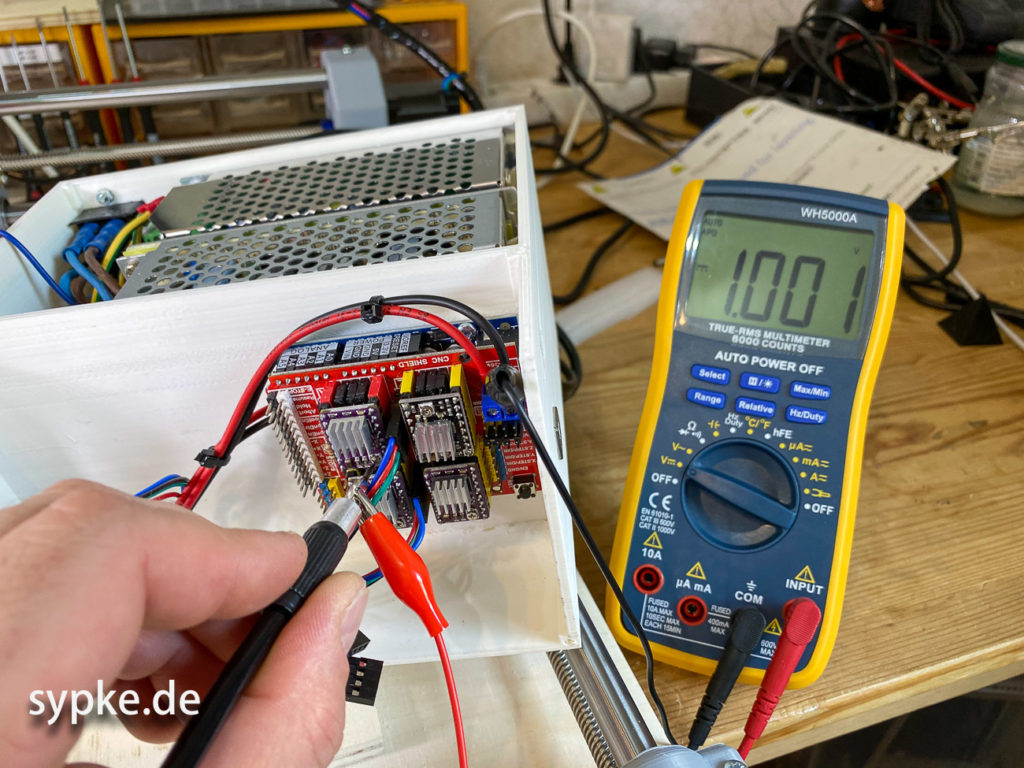

Also mal am CNC Shield die Motoren an den Anschlüssen getauscht und nun war es der andere Motor, welcher stotterte. Noch ein Treiber-Baustein kaputt? Dann fiel mir plötzlich ein, dass ich beim Treiber-Tausch von meinem 3D Drucker ja die Referenzspannung justieren musste, und ein entsprechendes Poti gibt es auch bei den DRV8825 Treibern.

Also im Internet schlau gemacht, wie hoch die Spannung sein muss und wo man mit dem Digitalmultimeter messen sollte und auch gleich fündig geworden -> KLICK

Da lt. Datenblatt der Nema 17 Motoren der Phasenstrom bei 2 Ampere liegt, muss also die Vref Spannung bei 1V liegen. Also das Multimeter angeschlossen und direkt gemessen :

- Treiber für Anschluss Motor Y : 1,74 V

- Treiber für Anschluss Motor A : 1,60 V

Ok, das kann nicht richtig sein, denn erstens ist die eingestellte Spannung viel zu hoch und zweitens auch zu unterschiedlich.

Also die Referenzspannung der beiden Treiber (ohne angeschlossene Motoren!) auf genau 1V (so genau es möglich war) eingestellt, und siehe da, die Motoren liefen auf einmal synchron und ohne stolpern. Da die Referenzspannung der X-Achse auch zu hoch eingestellt war (ebenfalls um die 1,65 Volt), habe ich auch diese auf 1 Volt justiert.

Nachdem jetzt die Motoren zur Zufriedenheit arbeiteten, konnte es an den nächsten Schritt gehen - den der Kalibrierung.

DIY Dremel CNC – Kalbrierung

Die Kalibrierung kommt in meinen Augen im Originalbeitrag von Nikodem zu kurz bzw. wird gar nicht erwähnt.

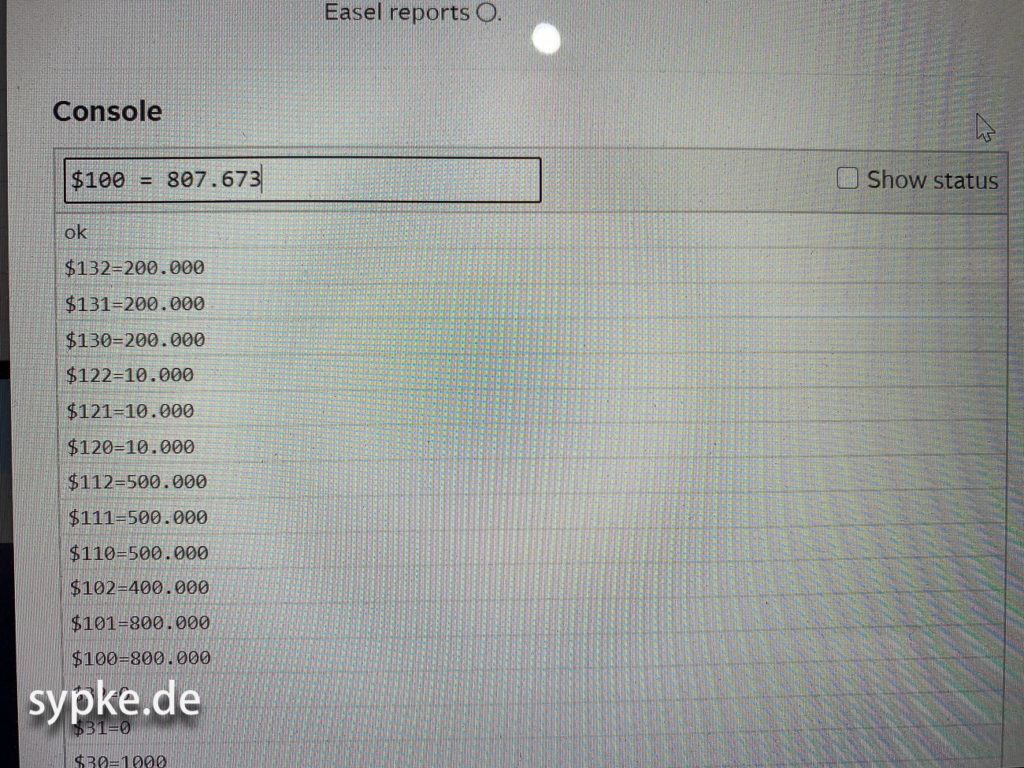

So wird nur angegeben, das die Werte für X/Y/Z auf 400 (für Motortreiber A4988) eingestellt und mittels Serial-Monitor der Arduino IDE hochgeladen werden müssen. Die Eingabe ist sehr einfach und sieht folgendermaßen aus :

$100 = 400

$101 = 400

$102 = 400

Diese drei Paramter legen die Anzahl der Steps für X/Y/Z fest. Verwendet man wie ich die DRV8825 Treiber, so muss die 400 durch 800 (da doppelte Auflösung mit 1/32 Microsteps gegenüber 1/16) ersetzt werden. Das hat aber noch nichts mit Kalibrierung zu tun, sondern ist nur die Grundangabe. Die eigentliche Kalibrierung folgt jetzt (im Beispiel so wie ich meine Maschine eingestellt habe, die gemessenen/errechneten Werte werden bei euch aber abweichen) :

Also erstes starte ich in Easel den Machine Commander und schaue mir die drei Werte von $100 (X), $101 (Y) und $102 (Z) an. Wenn bei der GRBL Konfiguaration des Arduinos alles richtig gemacht wurde, dann sollten hier 400 (bei A4988) bzw 800 (bei DRV8825) stehen.

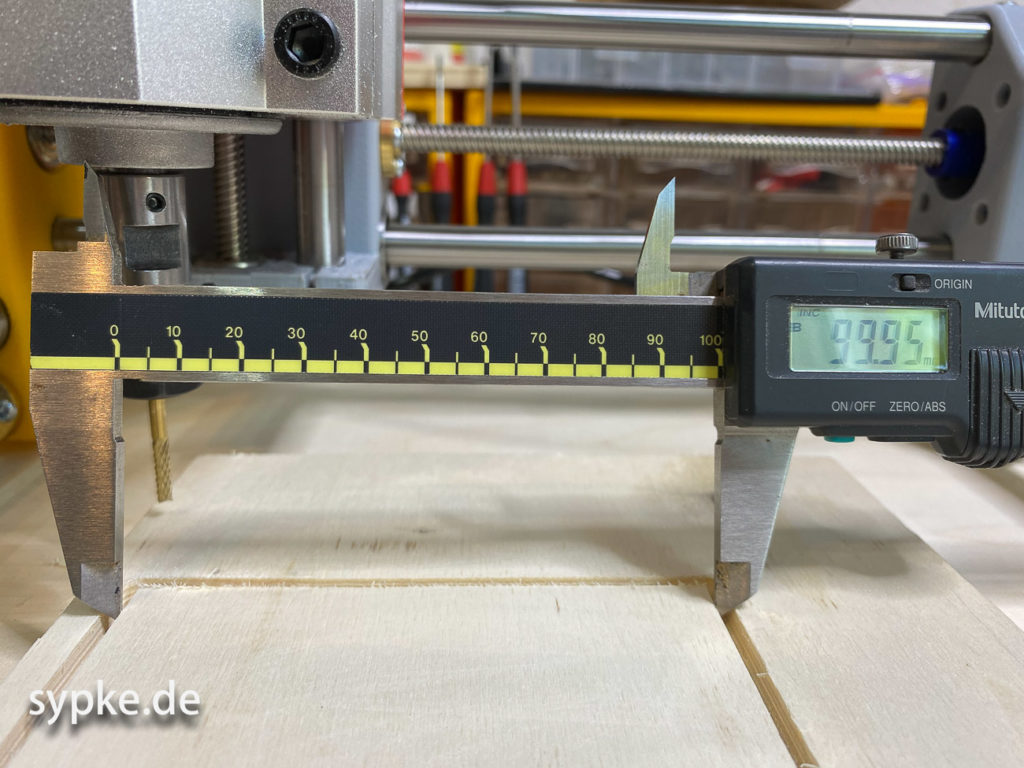

Nun bestücke ich die Fräse mit einem 3mm Fräser und zeichne ein Quadrat in Easel von 10cm x 10cm mit einer Tiefe von 4mm (Fräsung außerhalb der Linie), welches ich dann auch von der CNC in eine 15mm Holzplatte fräsen lasse.

Danach messe ich mit einem digitalen Messschieber alle drei Werte nach und notieren sie mir. Sollten die Werte stimmen (was sehr unwahrscheinlich ist) so besteht kein Handlungsbedarf und es bedarf keiner Kablibrierung. Bei mir ergaben die Messungen folgende Werte:

X = 99,05mm

Y = 100,16mm

Z =39,98mm

Diese Werte gebe ich jetzt nun in folgende Formel ein und berechne damit die genauen Werte für $100-$102 (bei A4988 Treibern statt 800 400 einsetzen).

Für die X und Y Achse

Neuer Achsen-Wert = 800/abgelesener Wert in mm*100

Für die Z Achse

Neuer Achsen-Wert = 400/abgelesener Wert in mm*40

Bei meiner Maschine ergibt das folgende neue Werte für die Stepper

X Achse = (800/99,05) *100

X Achse = 808,734

Y Achse = (800/100,16) *100

Y Achse = 802,810

Z Achse = (400/39,98) *40

Z Achse = 400,200

Diese neu errechneten Werte gebe ich jetzt in Easel im "Machine Commander" ein und lasse sie mit der Eingabe von $$ nochmal auslesen. ACHTUNG: Bei der Eingabe ist das Komma durch einen Punkt zu ersetzen, sonst wird die Eingabe mit einer Fehlermeldung versehen, wenn die Eingabe verstanden worden ist, bestätigt die Maschine mit "OK" im Editor.

Nun wird das gleiche Quadrat (jetzt mit den neuen Werten für X/Y/Z) auf einem neuen Brett nochmal ausgefräst und wieder mit dem Messschieber nachgemessen. Voilá, die Werte passen (in der Regel aufs Zehntel genau) und die Stepperwege sind kalibriert.

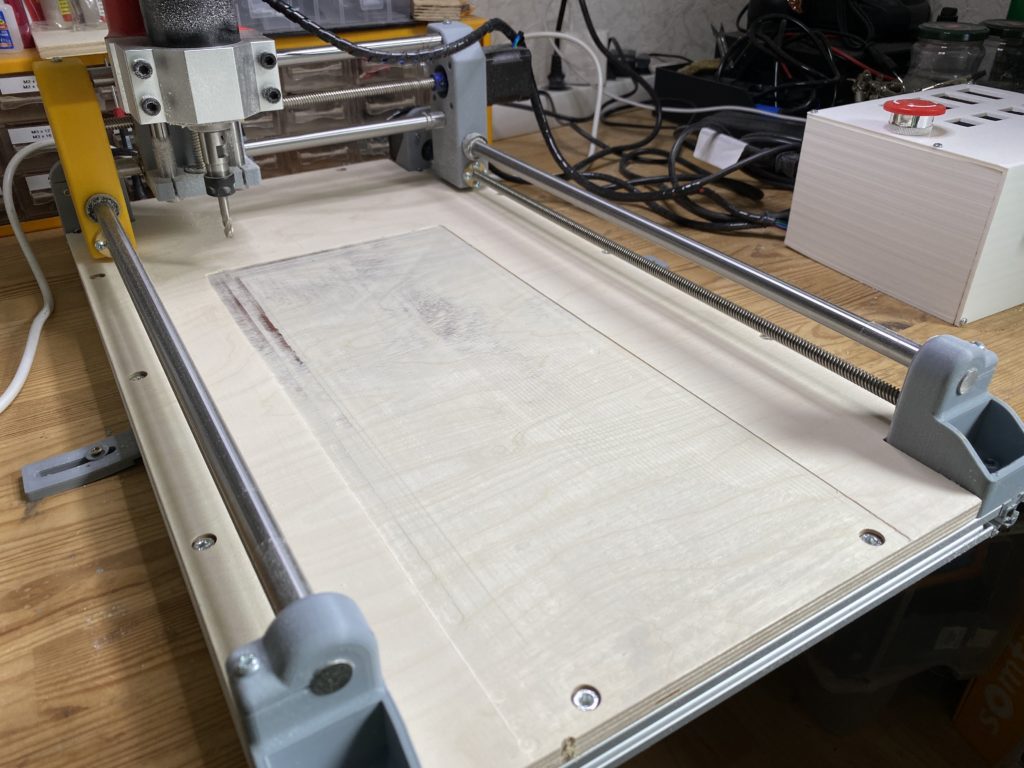

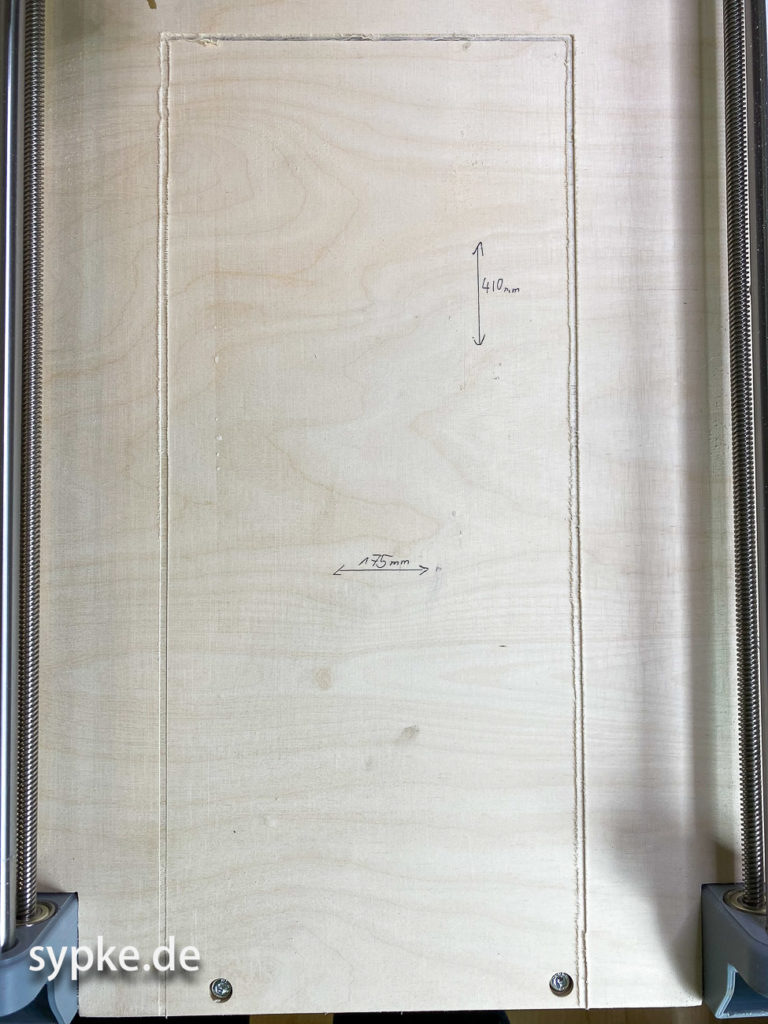

Planen der Arbeitsfläche

Nachdem alles soweit eingerichtet war, wollte ich den Arbeitsbereich der Fräse noch plan fräsen, denn schon bei der SainSmart 3018 zeigte sich von Ecke zu Ecke ein gewisser Höhenunterschied, der sich natürlich auch in der Frästiefe fortführt.

Da die Dremel CNC so genau wie mir möglich sein sollte, habe ich den Arbeitsbereich mit einem 6mm Fräser geplant und siehe da, nach dem Planen zeigte ich ein Höhenunterschied von gut 1/2mm, der nun verschwunden ist.

Auch ist durch das Planen die Arbeitsfläche klar erkennbar, während die Fräse selber die Abmessungen von 60x34cm besitzt, beträgt der eigentliche Arbeitsbereich "nur" 41,0cm x 17,5cm (je nach Fräserdurchmesser ein paar Millimeter mehr oder weniger).

Es scheint, als würde ich die Dremel CNC doch schneller vergrößern als gedacht 😉 .

Fazit

Mir hat der Bau der Fräse echt viel Spaß gemacht und ich freue mich auf zukünftige Projekte mit dem Selbstbau-Router. Mal sehen, wie sie sich bei den unterschiedlichen schlägt und ob auch Aluminium mit dieser Fräse gut zu bearbeiten geht.

DIY Dremel CNC – Zukünftige Upgrades

Natürlich lässt so ein Do It Yourself Projekt immer viel Platz für zukünftige Upgrades bzw. Verbesserungen. Folgende Upgrades schwirren mir bereits im Kopf rum :

- Ersatz der 3D Druckteile durch gefräste Teile aus Aluminium. Keine Ahnung was sowas kostet, da aber die Zeichnungen ebenfalls vorliegen, sollte man problemlos Angebote erfragen können. Wenn die Dremel CNC kräftig genug ist, vielleicht fräst sie sich ihre zukünftigen Teile auch selber ?

- Vergrößerung der Maschine. Da der Arbeitsbereich doch kleiner ausfällt als gedacht, werde ich wohl die Breite von aktuell 34cm auf 60-80cm ändern.

- Tisch mit Spänefach und durchsichtiger Lärmhaube. Die Fräse wird die Tage in meinen Hobbyraum umziehen. Da sie freistehend durch die Vibrationen gerne wandert, ist ein eigener Tisch mit Spänefach sowie Plexiglashaube angedacht, welcher den Raum sauber hält und auch die Lärmemissionen senken dürfte.

Ich hab mal zwei Fragen, zum einen Nutzt du noch ein weiteres Brett oder ähnliches, damit das Hauptbrett nicht beschädigt wird oder täuscht du das aus?

Und gibt es schon ein Update zu den Teilen aus Aluminium?

Moin Anton,

mal so, mal so - je nachdem ob ich den Verlust des Z-Achsen Verfahrweges bei Aufdopplung der Opferplatte leben kann oder nicht. Bei regelmäßiger Nutzung hält das Opferholz je nach Beanspruchung eh nur so ca 1 Jahr.

Ein Update mit Alu-Teilen ist aktuell nicht in Planung, da ich am Bau der QmF (Quadratmeter-Fräse) dran bin. Die letzten Wochen war es eher ruhig, jetzt wo es wieder kälter wird, geht es auch bei der QmF weiter. Ich denke mal, dass die komplette Bauanleitung bis Weihnachten online sein sollte. Und die QmF ist variabel, also auch problemlos kleiner zu bauen 😉

Erst Mal möchte ich mich für die super Anleitung bedanken, ich würde gerne die Fräse auch nachbauen.

Habe aber noch Fragen dazu 🙂

Wie hoch darf denn maximal das Material sein daß ich fräsen mag?

Wie funktioniert das "Leveln" der Z-Achse? Diese ist je nach Fräßteil immer anders.

Moin Patrick,

also das "leveln" der Z-Achse ist easy, du fährst den Fräser soweit runter bis er Kontakt hat. Damit der Fräser nicht abbricht, sollte die Spindel dabei laufen. In Easel kannst du in 1/100mm fahren, das ist schon recht genau 😉

Je nach Dicke des Opferbrettes und Höhe der Spindel / Montagetiefe des Fräsers kannst du so bis 5cm Z-Weg gewinnen. Ich habe gute 4cm. Meine neue Fräse (auch hier zu finden im Blog) wird aber deutlich mehr können 🙂

Hey Daniel,

danke für die Antwort.

wirst du für deine neue Fräse auch so eine detaillierte Anleitung schreiben?

Bin am überlegen noch abzuwarten und mir eventuell dann auch eine größere zu bauen 🙂

Mon Patrick,

ja, für die Qmf wirst du auch eine Anleitung finden, welche sich aber über mehrere Teile erstrecken wird. Die ersten beiden Teile findest du bereits im Blog, der nächste Teil (Bau des Grundrahmens) ist bereits in der Pipeline.

Gruß

Daniel

Mon Patrick,

ja, für die Qmf wirst du auch eine Anleitung finden, welche sich aber über mehrere Teile erstrecken wird. Die ersten beiden Teile findest du bereits im Blog, der nächste Teil (Bau des Grundrahmens) ist bereits in der Pipeline.

Gruß

Daniel