Gerade noch erst den ersten Artikel hochgeladen und schon ist der zweite Teil der Artikelserie online. Der Grund dafür ist aber nicht der Baubeginn, sondern ein doch recht umfangreiches reDesign sowie die Konstruktion der Z-Achse.

Beim Bau der QmF handelt es sich um eine Artikelreihe, d.h. von der Idee bis zur Inbetriebnahme gibt es mehrere Artikel zum Thema. Für eine schnelle Navigation hier die Direktlinks aller bis jetzt erschienenen Teile zum Bau der Quadratmeter-Fräse

QmF Teil 1 - Warum QmF und das Design in Tinkercad

QmF Teil 2 - ReDesign und Z-Achse

QmF Teil 3 - Bau vom Grundrahmen und der Y-AchsHinweis : Der hier von mir vorgestellte Bauvorschlag unterliegt der Creative Commons CC BY-NC-SA Lizenz. Was das im Detail genau bedeutet, kann hier nachgelesen werden, für den privaten Gebrauch ist der Nachbau ausdrücklich erlaubt und erwünscht.

Hinweis 2: Bei der Fräse handelt es sich um ein "Work-in-Progress" Projekt, d.h. es kann durchaus hier und da Updates / Upgrades geben, die bereits veröffentlichte Bauabschnitte betreffen. Von daher macht es Sinn, vor einem Nachbau erst alle Artikel durchzulesen.

reDesign der X und Y-Achse mit anderen Wellen

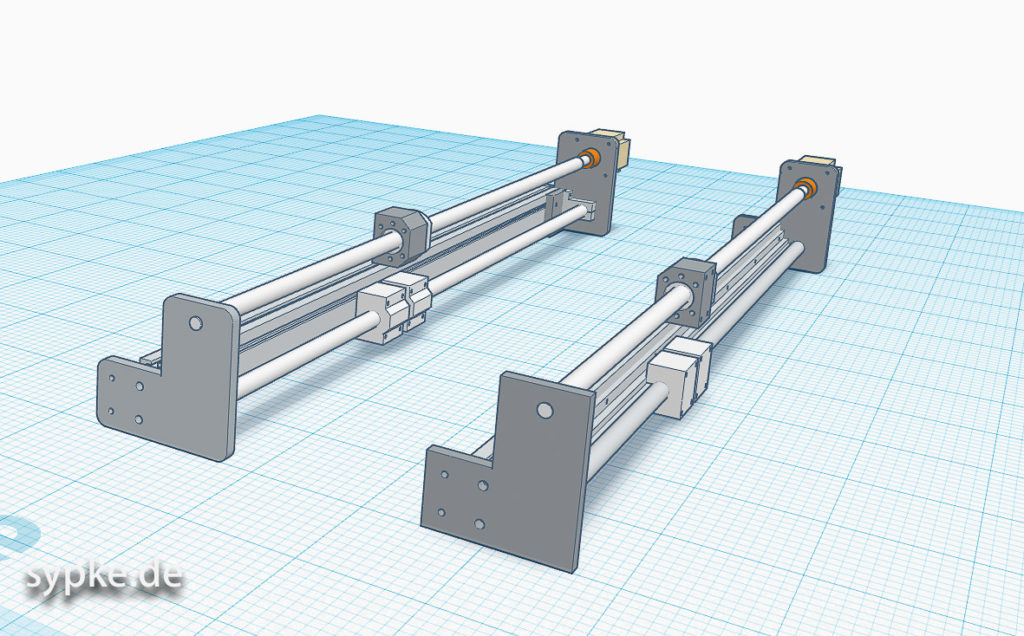

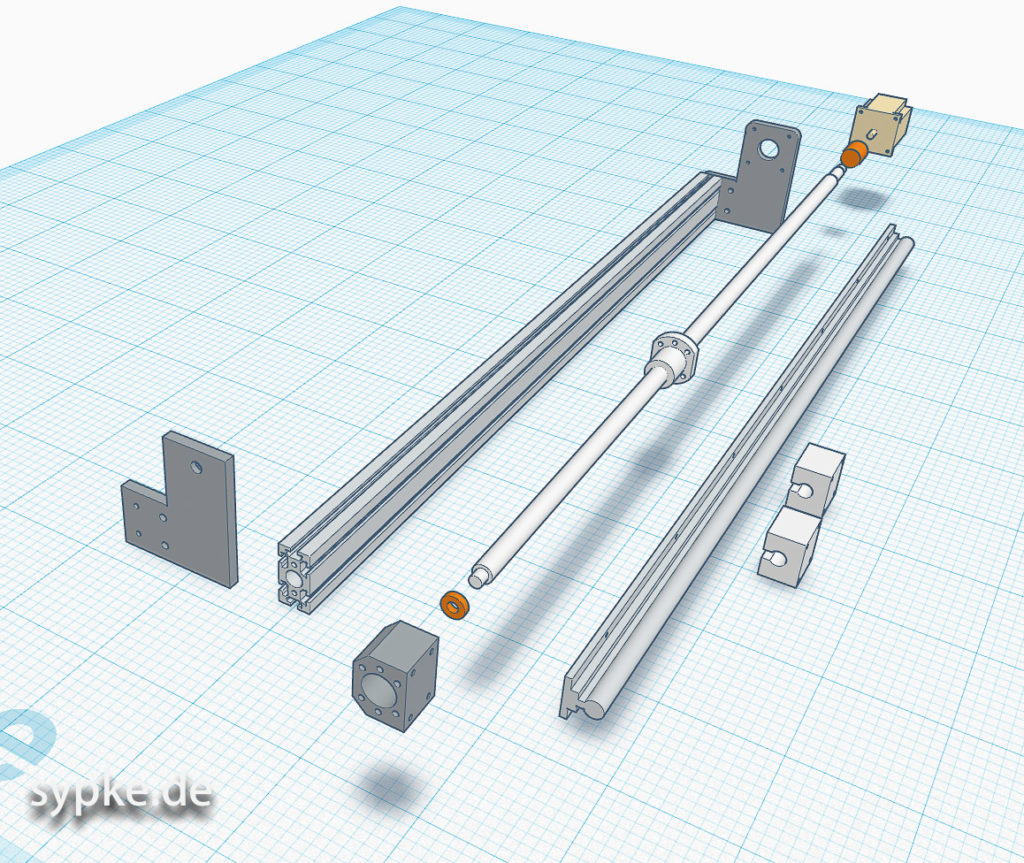

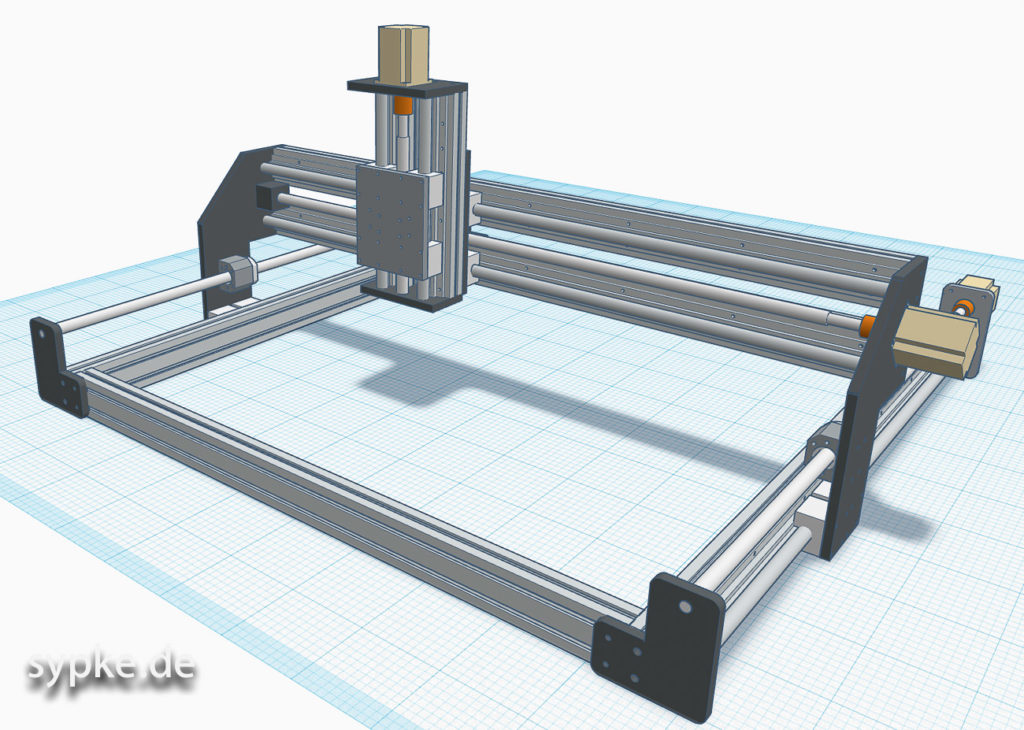

Ursprünglich hatte ich die Fräse ja mit 16mm Präzisionswellen geplant, welche (wie auch bei der Dremel CNC und anderen DIY Fräsen) am Anfang und am Ende befestigt sind und dazwischen in der Luft hängen. Da alle Achsen so verwindungssteif wie möglich sein sollen und auch eine 16mm Achse auf 1 Meter Länge in der Mitte sich minimal durchbiegen kann, habe ich im 3D Plan sämtliche Präzisionswellen gegen unterstützte Wellen getauscht, welche durch die angeschraubte Stabilisierung nicht durchhängen können.

Ich hoffe mir durch das doch recht zeitraubende reDesign (ich musste die X und Y Achse fast komplett neu entwerfen) eine deutlich stabilere Führung. Preislich geht es durch den Einsatz der neuen Wellen samt der passenden Linearlager nur minimal nach oben - ein doch mehr als sinnvolles Upgrade zur Urversion.

Design der X-Achse

War ich noch beim Urdesign unschlüssig, was den Aufbau der Z-Achse betrifft, so ist auch diese Baustelle abgehakt.

Mechanisch sind die wirkenden Kräfte auf die Z-Achse nicht ohne und zu wenig Stabilität macht sich schnell in der Genauigkeit negativ bemerkbar. Überdimensionierung heisst hier das Zauberwort, und das habe ich auch meiner Meinung nach ganz ordentlich umgesetzt. Die Z-Achse wird ebenfalls von zwei 16mm unterstützten Wellen geführt, eine 16mm Umlaufspindel sorgt für eine genaue Positionierung der Frässpindel.

Die Grundlage bilden zwei 30cm lange 60x30 Alustrangprofile, welche auch den kompletten Rahmen sowie die X-Achse bilden.

Die Stepper Motoren

Aktuell tendiere ich bei den Motoren zu Nema 23 Motoren mit 2,5 Ampere Strangstrom sowie 180Ncm Haltemoment. Sicher könnte man da auch dickere Kaliber einsetzen, aber die brauchen dann auch andere Treiber und (erstmal) möchte ich die Motoren wie schon in Teil 1 erwähnt mit dem CNC Shield und den DRV8825 Treibermodulen anfahren.

Der Preis ist heiß

Die Obergrenze für die Mechanik ohne Motoren hatte ich ja in Teil 1 der Artikelreihe bereits auf 600 Euro (ohne Motoren) festgelegt. Aktuell sieht es bei der Beschaffung folgendermaßen aus :

- Grundrahmen : 101 Euro

- Y-Achse : 241 Euro

- X-Achse : 155 Euro

- Z-Ache : 106 Euro

Das macht, wenn ich nichts vergessen habe, in der Summe (Schrauben und Kleinteile sind noch nicht mit eingerechnet) 603 Euro. Mit Nema 23 Stepper-Motoren wohlgemerkt. Sauber!

Eine komplette Materialliste inkl Bezugsquelle folgt natürlich umfänglich und vollständig nach Fertigstellung der Fräse.

Wie geht es weiter ?

Nachdem die Planung steht und ich auch schon zwei deutsche Händler gefunden habe, welche so gut wie alle wichtigen Teile liefern können, geht es nun langsam in Richtung Aufbau vom Rahmen.

Wer sparen möchte, bekommt natürlich alle benötigten Komponenten auch in Fernost bei den üblichen Internethändlern, aber den deutschen Mittelstand etwas zu unterstützen kann definitiv nicht verkehrt sein 🙂 Außerdem hat man bei Fragen Ansprechpartner, welche (hoffentlich) im Fall der Fälle problemlos weiterhelfen können. Stay Tuned!